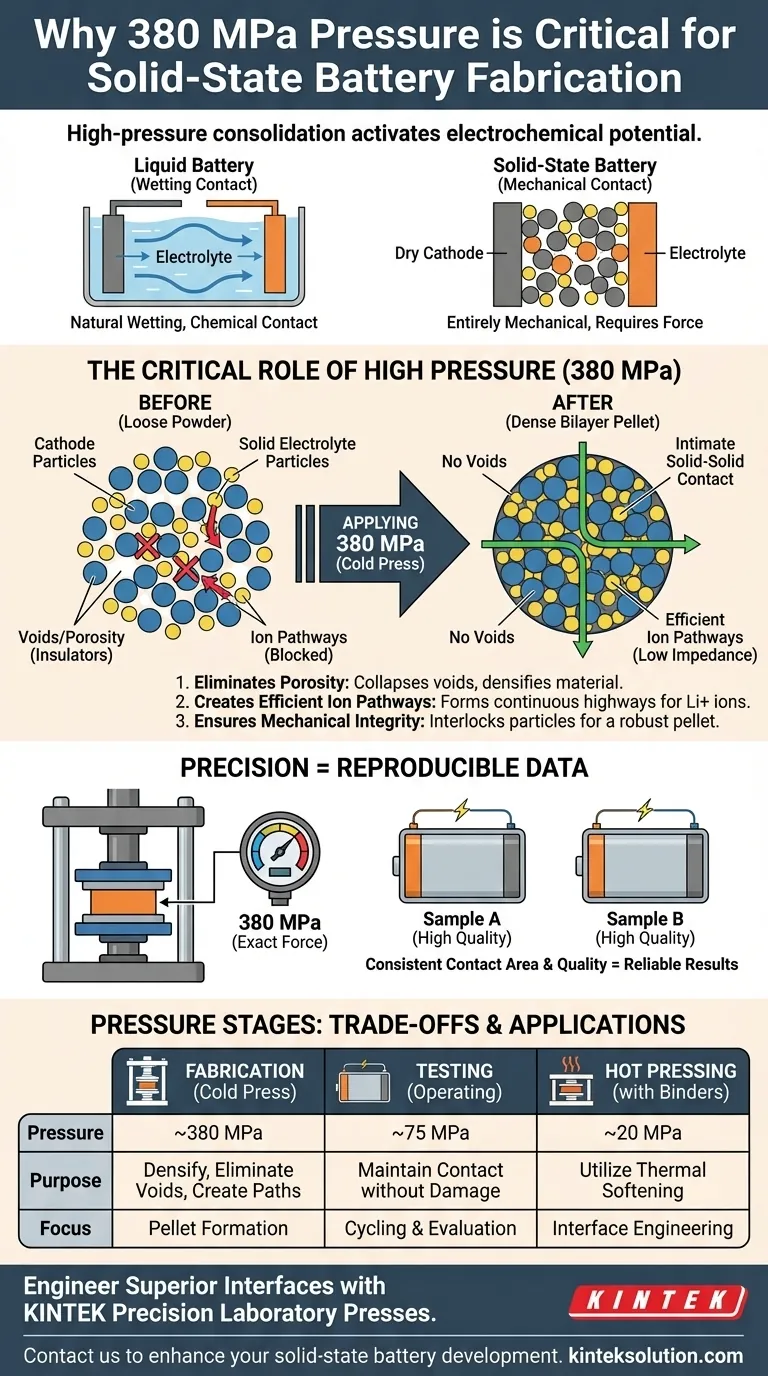

Il consolidamento ad alta pressione è il meccanismo fondamentale per attivare il potenziale elettrochimico delle batterie allo stato solido. Una pressa da laboratorio in grado di raggiungere i 380 MPa è necessaria per pressare a freddo polveri sciolte di catodo ed elettrolita in un unico pellet coeso a doppio strato. Questa immensa pressione forza le particelle a un contatto intimo, eliminando le microvuoti che altrimenti bloccherebbero il flusso ionico e degraderebbero le prestazioni della batteria.

Nelle batterie liquide, l'elettrolita bagna naturalmente l'elettrodo per creare contatto; nelle batterie allo stato solido, il contatto è interamente meccanico. L'applicazione di 380 MPa elimina le intercapedini d'aria isolanti e la porosità, garantendo l'interfaccia solido-solido continua richiesta per una bassa impedenza e un efficiente trasporto degli ioni di litio.

Il Ruolo Critico dell'Alta Pressione nella Fabbricazione

Eliminazione di Porosità e Vuoti

Le polveri sciolte contengono naturalmente significative intercapedini d'aria e porosità. Questi vuoti agiscono come isolanti, impedendo il movimento ionico.

Applicando 380 MPa, si collassano meccanicamente questi vuoti, densificando il materiale. Questo trasforma una miscela di particelle separate in un foglio solido denso e non poroso, essenziale per una batteria funzionale.

Creazione di Percorsi Ionici Efficienti

Gli ioni di litio non possono saltare attraverso spazi aperti; richiedono un mezzo fisico continuo per viaggiare.

Il trattamento ad alta pressione forza il materiale attivo del catodo e l'elettrolita solido (come Li5.5PS4.5Cl1.5) in un "contatto intimo solido-solido". Questa connessione fisica crea le autostrade necessarie affinché gli ioni si muovano dal catodo all'elettrolita, abbassando direttamente l'impedenza interfacciale.

Garanzia di Integrità Meccanica

Oltre alle prestazioni elettrochimiche, la struttura a doppio strato deve essere meccanicamente stabile per resistere alla manipolazione e all'assemblaggio della cella.

La pressatura a 380 MPa funge da metodo di consolidamento senza leganti, interconnettendo le particelle per formare un pellet robusto. Questa stabilità meccanica impedisce che gli strati si delaminino o si sbriciolino durante la successiva impilatura dell'anodo.

L'Importanza della Precisione e della Coerenza

Riproducibilità dei Dati

Nella ricerca sulle batterie, le variazioni nella pressione di fabbricazione portano a risultati erratici.

Una pressa idraulica consente ai ricercatori di applicare la stessa identica pressione (ad esempio, 380 MPa) a ogni campione. Questa coerenza garantisce che l'area di contatto e la qualità siano identiche in tutte le celle, il che significa che qualsiasi differenza nelle prestazioni è dovuta alla chimica del materiale, non a errori di fabbricazione.

Minimizzazione della Resistenza Variabile

La resistenza interfacciale è spesso il collo di bottiglia principale nelle batterie allo stato solido.

Controllando rigorosamente la pressione di formazione, si standardizza la resistenza interna delle celle. Ciò consente una valutazione accurata dei dati elettrochimici, come gli spettri di impedenza e le prestazioni di ciclaggio.

Comprensione dei Compromessi: Fasi di Pressione

Mentre 380 MPa è fondamentale per la fabbricazione, non è l'unico parametro di pressione che devi gestire. È vitale distinguere tra pressione di formazione e pressione operativa per evitare di danneggiare la cella o l'attrezzatura.

Pressione di Formazione vs. Pressione di Impilamento

La cifra di 380 MPa si riferisce specificamente alla pressatura a freddo iniziale del pellet per densificare i materiali.

Tuttavia, una volta assemblata la cella (con l'aggiunta dell'anodo), viene tipicamente utilizzata una "pressione di impilamento" o "pressione operativa" inferiore. I riferimenti suggeriscono circa 74-75 MPa per questa fase. Questa pressione inferiore è sufficiente a mantenere il contatto durante i test senza schiacciare componenti delicati o causare cortocircuiti nella cella.

Considerazioni Termiche

Se il tuo processo prevede una pressa a caldo (riscaldamento a circa 70°C), potresti richiedere una pressione significativamente inferiore, spesso intorno ai 20 MPa.

Il calore ammorbidisce i leganti polimerici, facilitando il flusso delle particelle senza la necessità di forze estreme. L'applicazione di 380 MPa in uno scenario di pressa a caldo potrebbe portare a una sovra-compressione o a un'estrusione del materiale, evidenziando la necessità di adattare la pressione alla temperatura di processo specifica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni delle tue celle allo stato solido, devi applicare la pressione corretta nella fase di sviluppo corretta.

- Se il tuo obiettivo principale è la fabbricazione del pellet di elettrolita/catodo: Applica circa 380 MPa per massimizzare la densità, eliminare la porosità e stabilire i percorsi di conduzione solido-solido iniziali.

- Se il tuo obiettivo principale è il test elettrochimico e il ciclaggio: Mantieni una pressione di mantenimento costante di circa 75 MPa per garantire un contatto fisico stabile tra gli strati senza sovra-comprimere la cella attiva.

- Se il tuo obiettivo principale è l'ingegneria dell'interfaccia con i leganti: Considera l'uso di una pressa a caldo a pressioni inferiori (ad esempio, 20 MPa) per utilizzare l'ammorbidimento termico per un migliore contatto piuttosto che una forza meccanica bruta.

In definitiva, la pressa da laboratorio non è solo uno strumento di compattazione; è lo strumento principale per ingegnerizzare le interfacce a bassa resistenza che rendono possibile lo stoccaggio di energia allo stato solido.

Tabella Riassuntiva:

| Fase | Scopo | Pressione Raccomandata |

|---|---|---|

| Fabbricazione Pellet | Densificare materiali, eliminare vuoti, creare percorsi ionici | ~380 MPa |

| Test Elettrochimici | Mantenere il contatto durante il ciclaggio senza danni | ~75 MPa |

| Pressatura a Caldo (con leganti) | Utilizzare l'ammorbidimento termico per un migliore contatto | ~20 MPa |

Ingegnerizza interfacce superiori per batterie allo stato solido con le presse da laboratorio di precisione di KINTEK.

Ottieni i critici 380 MPa di pressione necessari per fabbricare doppi strati di elettrolita e catodo densi e ad alte prestazioni. Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono progettate per fornire la forza precisa e costante necessaria per eliminare la porosità e creare le interfacce a bassa resistenza essenziali per la tua ricerca.

Contattaci oggi stesso per discutere come le nostre attrezzature specializzate possono migliorare lo sviluppo delle tue batterie allo stato solido e garantire risultati riproducibili e di alta qualità.

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per campioni di catalizzatori? Migliorare l'accuratezza dei dati XRD/FTIR