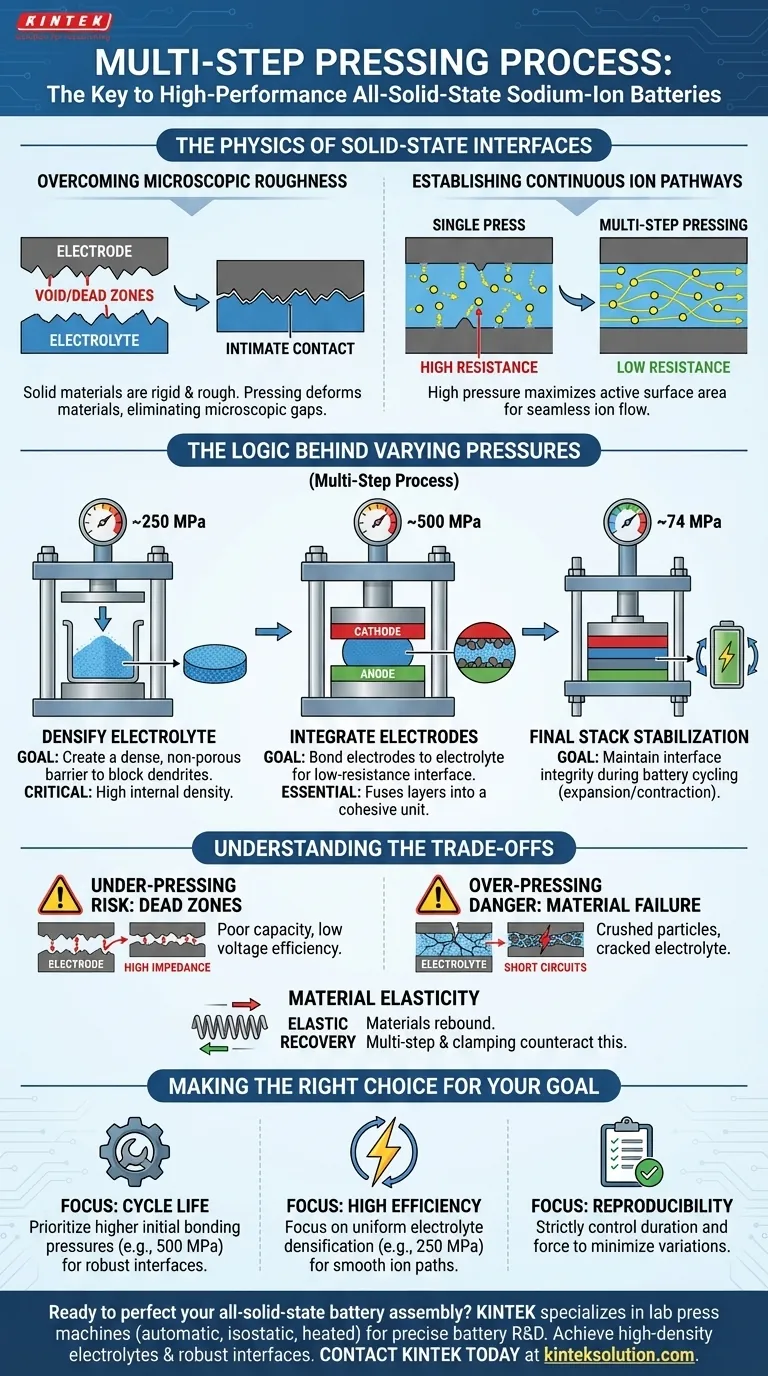

Un processo di pressatura multistadio è il requisito fondamentale per superare i limiti fisici delle interfacce solido-solido nelle batterie agli ioni di sodio completamente allo stato solido. Applicando pressioni variabili utilizzando una pressa da laboratorio, si disaccoppia la densificazione dell'elettrolita dal legame degli elettrodi. Ciò garantisce che lo strato di elettrolita raggiunga un'elevata densità interna—fondamentale per bloccare i dendriti—creando successivamente un contatto intimo e a bassa resistenza con il catodo e l'anodo che un singolo passaggio di pressatura non può ottenere in modo affidabile.

Concetto chiave

In assenza di un elettrolita liquido che "bagni" le superfici e riempia le lacune, la forza meccanica è l'unica variabile che consente agli ioni di muoversi tra gli strati. Un processo multistadio consente di ottimizzare prima la densità interna dei singoli componenti, e poi di ottimizzare il contatto interfacciale tra di essi, minimizzando l'impedenza che tipicamente compromette le prestazioni delle batterie allo stato solido.

La fisica delle interfacce allo stato solido

Superare la rugosità microscopica

A differenza degli elettroliti liquidi, i materiali solidi hanno superfici rigide e ruvide a livello microscopico. Quando due strati solidi vengono semplicemente accostati, toccano solo nei punti più alti della loro topografia superficiale.

Queste lacune creano vuoti dove gli ioni non possono viaggiare, portando a una massiccia resistenza interfacciale. La pressatura è necessaria per deformare plasticamente questi materiali, costringendoli a interbloccarsi ed eliminando le lacune microscopiche.

Stabilire percorsi ionici continui

L'obiettivo principale dell'assemblaggio è creare un "autostrada" senza soluzione di continuità per gli ioni di sodio. Se gli strati non vengono pressati abbastanza saldamente, i punti di contatto sono scarsi, limitando il flusso di ioni.

Applicando un'alta pressione, si massimizza l'area superficiale attiva in cui si incontrano catodo, elettrolita e anodo. Questo contatto fisico diretto è il prerequisito per ridurre l'impedenza interfacciale e consentire prestazioni elettrochimiche ad alta velocità.

La logica dietro le pressioni variabili

Fase 1: Densificazione dell'elettrolita

La prima fase di pressatura mira tipicamente al solo strato di elettrolita solido. Ad esempio, applicando una pressione di circa 250 MPa si assicura che la polvere di elettrolita venga compattata in un pellet denso e non poroso.

Un'alta densità in questo strato è irrinunciabile. Crea l'integrità strutturale necessaria per maneggiare la cella e funge da barriera fisica per prevenire cortocircuiti tra anodo e catodo.

Fase 2: Integrazione degli elettrodi

Una volta densificato l'elettrolita, vengono aggiunti i materiali degli elettrodi (come il catodo). Viene applicata una seconda pressione, spesso più alta (ad esempio, 500 MPa), per legare questo nuovo strato al pellet di elettrolita esistente.

Questa strategia di pressione variabile è essenziale perché fonde i diversi strati in un'unica unità coesa. Assicura che le particelle dell'elettrodo si inseriscano leggermente nella superficie dell'elettrolita, creando un'interfaccia robusta in grado di resistere alle variazioni di volume intrinseche al ciclo della batteria.

Fase 3: Stabilizzazione finale dello stack

Dopo la fabbricazione iniziale, viene spesso mantenuta una pressione di impilamento inferiore e costante (ad esempio, intorno a 74 MPa). Ciò garantisce che le interfacce rimangano prive di vuoti anche quando i materiali si espandono e si contraggono durante il funzionamento.

Comprendere i compromessi

Il rischio di sotto-pressatura

Se la pressione è troppo bassa in qualsiasi fase, rimarranno "zone morte" all'interfaccia. Questi vuoti aumentano la resistenza interna, causando alla batteria una scarsa capacità e una bassa efficienza di tensione.

Il pericolo di sovra-pressatura

Sebbene sia necessaria un'alta pressione, una forza eccessiva può essere distruttiva. Può frantumare le particelle del materiale attivo o causare la fessurazione del pellet di elettrolita, portando a un guasto immediato della cella o a cortocircuiti.

Elasticità del materiale

I materiali solidi spesso mostrano un "recupero elastico", il che significa che cercano di tornare alla loro forma originale dopo il rilascio della pressa. Un processo multistadio aiuta a mitigare questo fenomeno stabilizzando progressivamente la struttura, ma spesso è ancora necessaria una pressione di bloccaggio esterna durante il test per contrastare questo rimbalzo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare l'assemblaggio della tua batteria agli ioni di sodio, allinea il tuo protocollo di pressatura con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità a pressioni di legame iniziali più elevate (ad esempio, 500 MPa) per garantire che l'interfaccia sia abbastanza robusta da sopravvivere a ripetute espansioni e contrazioni.

- Se il tuo obiettivo principale è l'alta efficienza: Concentrati sull'uniformità della fase di densificazione dell'elettrolita (ad esempio, 250 MPa) per garantire il percorso ionico più fluido possibile senza porosità.

- Se il tuo obiettivo principale è la riproducibilità: Controlla rigorosamente la durata dell'applicazione della pressione, non solo la forza, per minimizzare le variazioni nel recupero elastico tra i lotti.

Ottenere la batteria allo stato solido ottimale non riguarda solo la chimica; riguarda l'ingegneria meccanica precisa dell'interfaccia.

Tabella riassuntiva:

| Fase di pressatura | Pressione tipica | Obiettivo principale |

|---|---|---|

| Fase 1: Densificazione dell'elettrolita | ~250 MPa | Creare uno strato di elettrolita denso e non poroso per bloccare i dendriti. |

| Fase 2: Integrazione degli elettrodi | ~500 MPa | Legare gli elettrodi all'elettrolita, creando un'interfaccia intima a bassa resistenza. |

| Fase 3: Stabilizzazione finale dello stack | ~74 MPa | Mantenere l'integrità dell'interfaccia durante il ciclo della batteria per contrastare l'espansione/contrazione dei materiali. |

Pronto a perfezionare l'assemblaggio della tua batteria completamente allo stato solido? KINTEK è specializzata in presse da laboratorio (presse automatiche da laboratorio, presse isostatiche, presse da laboratorio riscaldate, ecc.), rispondendo alle precise esigenze dei laboratori di ricerca e sviluppo di batterie. Le nostre attrezzature forniscono i processi di pressatura multistadio controllati essenziali per ottenere elettroliti ad alta densità e interfacce di elettrodi robuste. Lasciaci aiutarti a migliorare la durata del ciclo, l'efficienza e la riproducibilità della tua batteria. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per campioni di catalizzatori? Migliorare l'accuratezza dei dati XRD/FTIR

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet