Idealmente, i componenti della batteria allo stato solido si fonderebbero naturalmente, ma in realtà, la rigidità dei materiali solidi crea spazi microscopici che bloccano il flusso di energia. È necessario un processo di pressatura uniassiale multistadio per i catodi Li8/7Ti2/7V4/7O2 per eliminare forzatamente questi vuoti e interbloccare meccanicamente il catodo con l'elettrolita solido, garantendo i percorsi continui necessari affinché gli ioni di litio si muovano.

Il concetto chiave

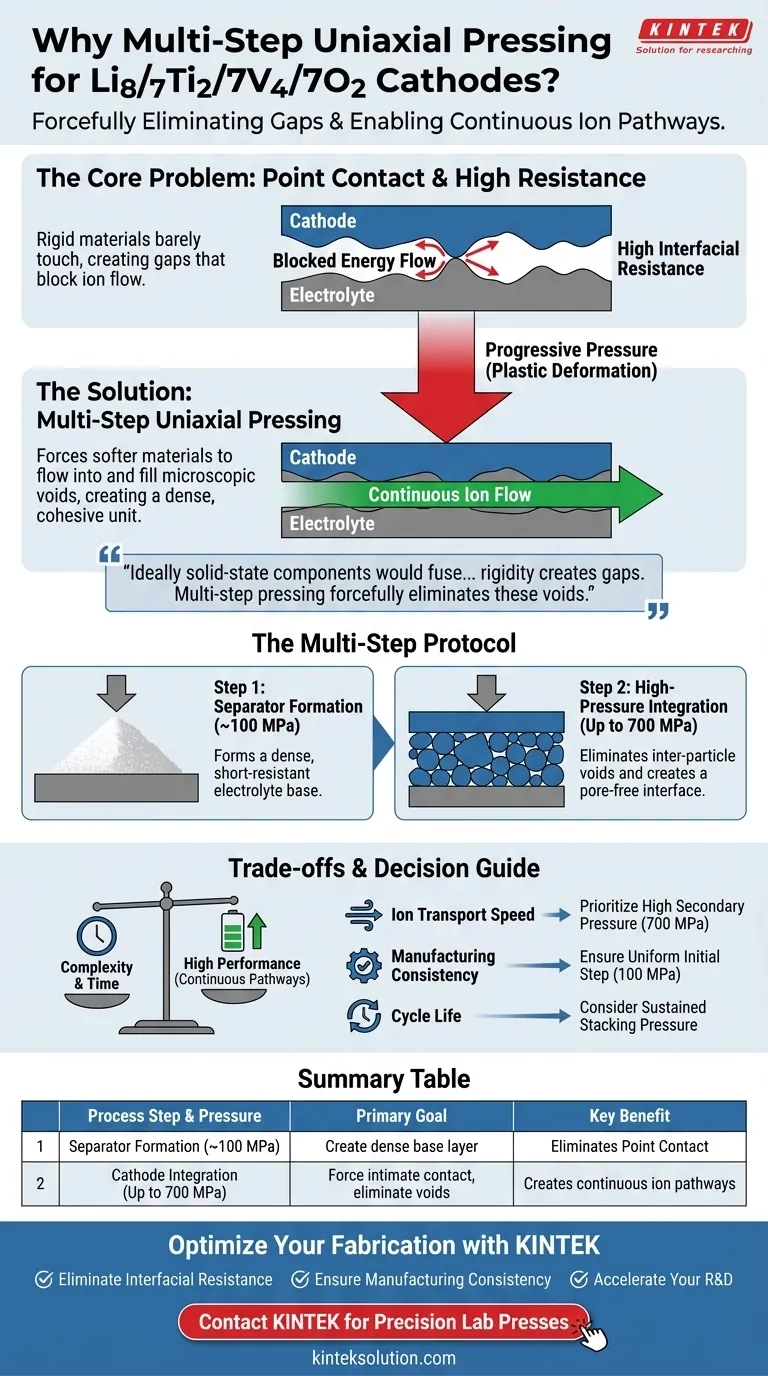

Le batterie allo stato solido soffrono di "contatti puntiformi", in cui le superfici rigide si toccano a malapena, causando un'enorme resistenza. La pressatura multistadio applica pressioni progressivamente più elevate (fino a 700 MPa) per deformare plasticamente questi materiali, trasformando un mucchio sciolto di polveri in un'unità singola, densa e coesa ottimizzata per il trasporto ionico.

Superare la limitazione del "contatto puntiforme"

La sfida fondamentale nella fabbricazione di batterie completamente allo stato solido è che i componenti solidi non si bagnano a vicenda come fanno gli elettroliti liquidi.

Il problema dei componenti rigidi

A differenza dei liquidi, gli elettroliti solidi e gli elettrodi metallici sono rigidi. Se semplicemente accostati, si toccano solo in punti microscopici elevati, un fenomeno noto come "contatto puntiforme".

La conseguenza di un contatto scadente

Questi punti di contatto limitati portano a una resistenza interfacciale estremamente elevata. Se gli strati non vengono forzati fisicamente insieme, gli ioni non possono attraversare lo spazio tra il catodo e l'elettrolita, rendendo la batteria inefficiente o non funzionante.

Il ruolo della deformazione plastica

Per risolvere questo problema, viene utilizzata una pressione meccanica controllata per indurre la deformazione plastica. Ciò costringe i materiali più morbidi a fluire fisicamente e riempire i vuoti microscopici sulla superficie dell'elettrolita, aumentando notevolmente l'area di contatto attiva.

La logica del protocollo multistadio

Un singolo passaggio di pressatura è spesso insufficiente per ottenere i diversi requisiti di densità dei diversi strati. Il processo multistadio consente l'ottimizzazione indipendente del separatore elettrolitico e dell'interfaccia del catodo.

Passaggio 1: Formazione del separatore

Il processo inizia tipicamente pressando la polvere di elettrolita solido solfuro (come Li6PS5Cl) in uno strato denso a pressione moderata, spesso intorno a 100 MPa. Questo crea uno strato separatore di base sufficientemente denso da prevenire cortocircuiti elettrici ma rimane ricettivo allo strato successivo.

Passaggio 2: Integrazione ad alta pressione

Viene quindi aggiunto il composito del catodo e viene applicata una pressione molto più elevata, a volte fino a 700 MPa. Questa pressione estrema è fondamentale per creare un'interfaccia solido-solido stretta e intima tra il materiale attivo del catodo e le particelle dell'elettrolita.

Eliminazione dei vuoti

Questo passaggio finale ad alta pressione elimina i vuoti interparticellari e gli spazi microscopici causati dalla rugosità superficiale. Compattando l'intera struttura, il processo crea una microstruttura densa e priva di pori essenziale per creare percorsi efficienti di trasporto degli ioni di litio.

Comprendere i compromessi

Sebbene sia necessaria un'alta pressione, la comprensione dell'equilibrio delle forze è fondamentale per una fabbricazione di successo.

Complessità vs. Prestazioni

L'implementazione di un processo di pressatura uniassiale multistadio aggiunge complessità e tempo al flusso di lavoro di produzione rispetto al semplice impilamento. Tuttavia, saltare questi passaggi porta a un contatto interfacciale scadente e a un'elevata resistenza interna, che vanifica i vantaggi dell'utilizzo di materiali catodici avanzati.

Gestione della pressione

La pressione deve essere sufficiente a chiudere le fessure ma sufficientemente controllata da mantenere l'integrità strutturale degli strati. Ad esempio, mentre 700 MPa crea un eccellente contatto, pressioni di "impilamento" inferiori (circa 74 MPa) vengono talvolta utilizzate per mantenere il contatto durante il funzionamento senza sovra-comprimere l'assemblaggio.

Fare la scelta giusta per il tuo progetto

Per massimizzare le prestazioni del tuo catodo Li8/7Ti2/7V4/7O2, allinea la tua strategia di pressatura con le tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la velocità di trasporto ionico: Dai priorità a pressioni secondarie più elevate (fino a 700 MPa) per massimizzare il contatto particella-particella e minimizzare la resistenza interfacciale.

- Se il tuo obiettivo principale è la coerenza di produzione: Assicurati che il passaggio iniziale di pressatura dell'elettrolita (circa 100 MPa) sia uniforme per fornire una base piatta e stabile per lo strato del catodo.

- Se il tuo obiettivo principale è la durata del ciclo: Considera l'applicazione di una pressione di impilamento sostenuta durante l'assemblaggio per prevenire la formazione di vuoti nel tempo dovuti all'espansione e alla contrazione del materiale.

In definitiva, il processo di pressatura multistadio non è solo una tecnica di formatura; è il meccanismo di attivazione primario che consente a una batteria allo stato solido di funzionare come un sistema elettrochimico unificato.

Tabella riassuntiva:

| Passaggio del processo | Pressione tipica | Obiettivo principale |

|---|---|---|

| Formazione del separatore | ~100 MPa | Creare uno strato di base elettrolitico denso e resistente ai cortocircuiti. |

| Integrazione del catodo | Fino a 700 MPa | Forzare un contatto intimo tra catodo ed elettrolita, eliminando i vuoti. |

| Beneficio chiave | Elimina il "contatto puntiforme" | Crea percorsi ionici continui per prestazioni elevate. |

Pronto a ottimizzare la tua fabbricazione di batterie allo stato solido?

Ottenere la densità perfetta e un contatto intimo tra gli strati è fondamentale per batterie ad alte prestazioni. KINTEK è specializzata in macchine per presse da laboratorio di precisione, tra cui presse da laboratorio automatiche e presse da laboratorio riscaldate, progettate per fornire la pressatura uniassiale multistadio controllata richiesta per materiali avanzati come i catodi Li8/7Ti2/7V4/7O2.

Le nostre presse ti aiutano a:

- Eliminare la resistenza interfacciale: Applicare pressioni elevate e precise per creare interfacce solido-solido senza soluzione di continuità.

- Garantire la coerenza di produzione: Ottenere densità uniforme e risultati ripetibili lotto dopo lotto.

- Accelerare la tua R&S: Fabbricare in modo affidabile celle di batteria di alta qualità per test e sviluppo.

Discutiamo di come le nostre attrezzature possono migliorare la tua ricerca e sviluppo di batterie allo stato solido.

Contatta oggi i nostri esperti per trovare la pressa perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Stampo per pressa anti-fessurazione da laboratorio

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di una pressa idraulica da laboratorio per formare in pellet le polveri di elettroliti alogenuri prima dei test elettrochimici? Ottenere misurazioni accurate della conducibilità ionica

- Perché una pressa idraulica da laboratorio ad alta precisione è necessaria per la preparazione di pellet di elettroliti solidi solforati?

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per compattare la polvere LATP in un pellet? Ottenere elettroliti solidi ad alta densità

- Qual è la funzione principale di una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti allo stato solido? Ingegnerizzare la densità per una conduttività ionica superiore

- Come vengono utilizzate le presse idrauliche per pellet nell'analisi e nella ricerca sui materiali? Preparazione di campioni di precisione e analisi dello stress