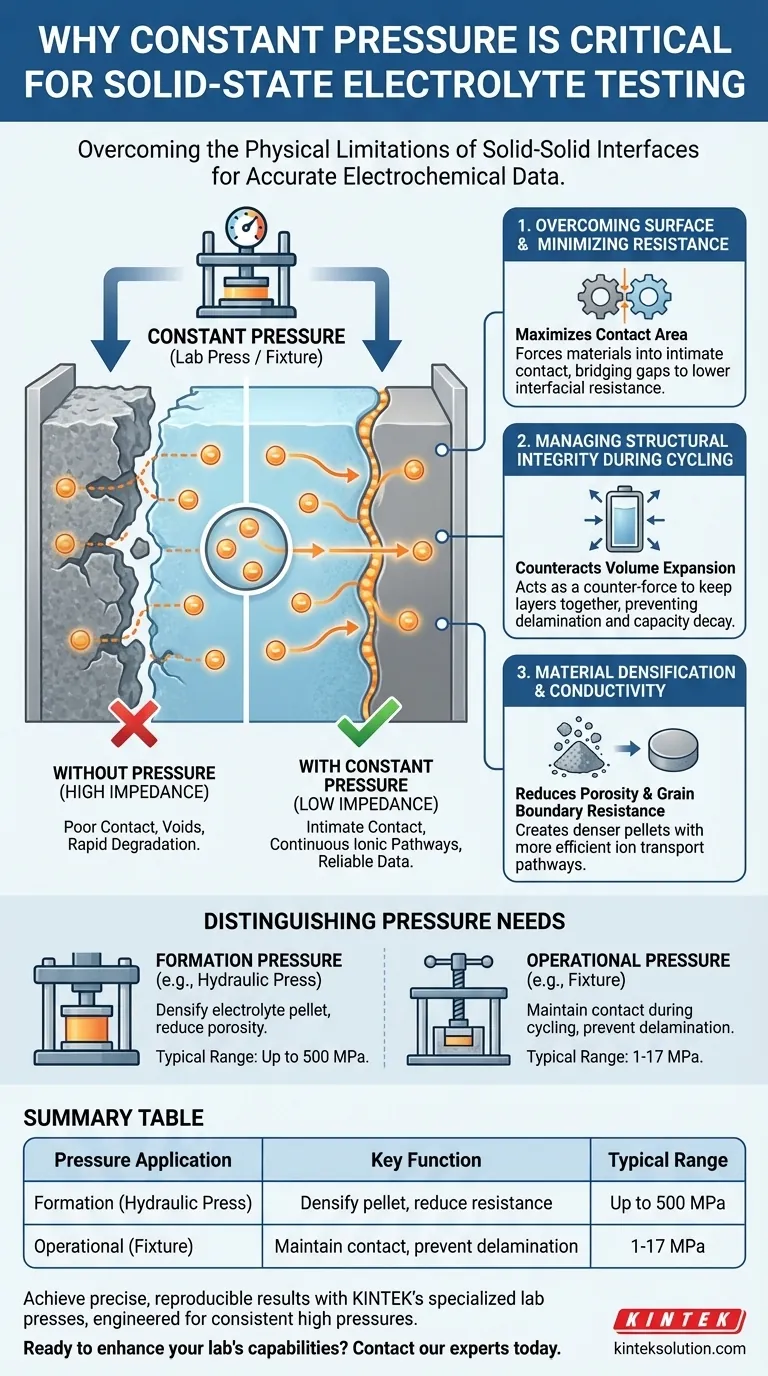

L'applicazione di una pressione costante è un requisito fondamentale per superare le limitazioni fisiche intrinseche delle interfacce solido-solido. A differenza degli elettroliti liquidi che bagnano naturalmente le superfici degli elettrodi, gli elettroliti allo stato solido si basano interamente sulla forza meccanica per stabilire e mantenere il contatto a livello atomico. Senza questa pressione esterna, le lacune e le cavità microscopiche creano un'elevata impedenza interfacciale, rendendo le misurazioni elettrochimiche imprecise e portando a un rapido degrado delle prestazioni.

La funzione principale della pressione costante è quella di minimizzare la resistenza interfacciale forzando l'elettrolita solido e i materiali dell'elettrodo in un contatto intimo. Questa forza esterna è fondamentale per mantenere percorsi ionici continui durante le variazioni di volume intrinseche del ciclo della batteria, garantendo che i dati siano sia fisicamente rilevanti che riproducibili.

La Fisica dell'Interfaccia Solido-Solido

Superare la Rugosità Superficiale

A livello microscopico, le superfici degli elettroliti solidi e degli elettrodi sono ruvide e irregolari. È necessario un contatto fisico intimo per colmare queste lacune.

L'applicazione di una pressione costante deforma leggermente i materiali per massimizzare l'area di contatto. Ciò garantisce che gli ioni possano muoversi in modo efficiente attraverso l'interfaccia anziché essere bloccati da vuoti.

Minimizzare la Resistenza Interfacciale

La qualità del contatto determina direttamente la resistenza interfacciale. Un contatto scadente si traduce in un'elevata impedenza, che limita le prestazioni della batteria.

Utilizzando una pressa da laboratorio o un dispositivo per applicare una pressione uniforme, si riduce efficacemente questa barriera di resistenza. Ciò consente la misurazione accurata delle proprietà intrinseche dei materiali, come la conducibilità ionica, senza artefatti causati da una scarsa connettività.

Gestione dell'Integrità Strutturale Durante il Ciclo

Contrastare l'Espansione Volumetrica

I materiali attivi degli elettrodi subiscono significative variazioni di volume (espansione e contrazione) durante i cicli di carica e scarica.

Senza pressione esterna, questo "respiro" può causare il distacco dell'elettrodo dall'elettrolita. Una pressione costante dello stack agisce come una forza contraria, mantenendo gli strati premuti insieme nonostante questi spostamenti meccanici interni.

Prevenire la Delaminazione

Quando il contatto viene perso a causa di variazioni di volume, si verifica una delaminazione interfacciale. Questa separazione permanente isola il materiale attivo, causando un decadimento della capacità.

Dispositivi specializzati che mantengono pressioni (ad esempio, da 3,2 a 17 MPa) sopprimono questa delaminazione. Ciò è essenziale per ottenere prestazioni ad alta velocità e stabilità di ciclo a lungo termine che riflettano il vero potenziale del materiale.

Densificazione dei Materiali e Conducibilità

Ridurre la Porosità

La pressione è necessaria per aumentare la densità della membrana elettrolitica solida stessa. Questo processo minimizza la porosità all'interno del materiale.

L'eliminazione dei vuoti interni è cruciale perché le intercapedini d'aria agiscono come isolanti. Un pellet più denso facilita un percorso più diretto per il movimento degli ioni.

Abbassare la Resistenza dei Bordi Granulari

Per gli elettroliti a base di polvere (come la li-argirodite), è necessaria un'alta pressione (spesso fino a 500 MPa durante la formazione) per unire le singole particelle.

Ciò riduce la resistenza dei bordi granulari, che è la resistenza incontrata dagli ioni che si muovono da una particella all'altra. Un impacchettamento continuo e stretto crea percorsi efficienti per il trasporto ionico attraverso la massa del materiale.

Comprendere i Compromessi

Distinguere la Pressione di Formazione dalla Pressione Operativa

È fondamentale distinguere tra la pressione necessaria per *formare* un pellet e la pressione necessaria per *ciclo* una cella.

La formazione richiede spesso pressioni estremamente elevate (ad esempio, 500 MPa) per ottenere la densificazione, mentre i test richiedono tipicamente una "pressione dello stack" inferiore e costante (ad esempio, 1-17 MPa) per mantenere il contatto. Confondere queste due esigenze distinte può portare a guasti meccanici della cella o a condizioni di test irrealistiche.

Il Rischio di Variabili Incoerenti

Se la pressione non viene controllata, l'area di contatto interfacciale varierà da cella a cella.

Questa variazione rende impossibile confrontare in modo affidabile i dati tra esperimenti. Per isolare le prestazioni chimiche del materiale, la variabile meccanica (pressione) deve essere mantenuta costante utilizzando una pressa idraulica o un dispositivo calibrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere dati validi, devi allineare la tua applicazione di pressione con i tuoi specifici obiettivi di test.

- Se il tuo obiettivo principale è la Sintesi e la Caratterizzazione dei Materiali: Dai priorità alla formazione ad alta pressione (ad esempio, pressatura idraulica) per minimizzare la porosità e la resistenza dei bordi granulari per letture accurate della conducibilità di massa.

- Se il tuo obiettivo principale è il Ciclo Elettrochimico e la Stabilità: Dai priorità all'uso di un dispositivo per celle specializzato che mantenga una "pressione dello stack" costante per prevenire la delaminazione causata dall'espansione volumetrica durante il funzionamento.

In definitiva, trattare la pressione come una variabile sperimentale precisamente controllata è importante quanto la chimica dei materiali stessi.

Tabella Riassuntiva:

| Applicazione della Pressione | Funzione Chiave | Intervallo Tipico |

|---|---|---|

| Formazione (Pressa Idraulica) | Densificare il pellet di elettrolita, ridurre la porosità e la resistenza dei bordi granulari | Fino a 500 MPa |

| Operativa (Dispositivo) | Mantenere il contatto interfacciale durante il ciclo, prevenire la delaminazione | 1-17 MPa |

Ottieni risultati precisi e riproducibili nella tua ricerca sulle batterie allo stato solido con le presse da laboratorio specializzate di KINTEK.

Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono progettate per fornire le pressioni costanti ed elevate richieste per test elettrochimici affidabili, garantendo dati accurati sulla conducibilità ionica e sulla stabilità di ciclo a lungo termine.

Pronto a migliorare le capacità del tuo laboratorio? Contatta oggi i nostri esperti per trovare la pressa perfetta per le tue esigenze di sviluppo di elettroliti allo stato solido.

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pellettizzazione? Ottimizzare la conducibilità dei catodi compositi

- Qual è la funzione di una pressa idraulica da laboratorio nei pellet di elettroliti di solfuro? Ottimizzare la densificazione delle batterie

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica