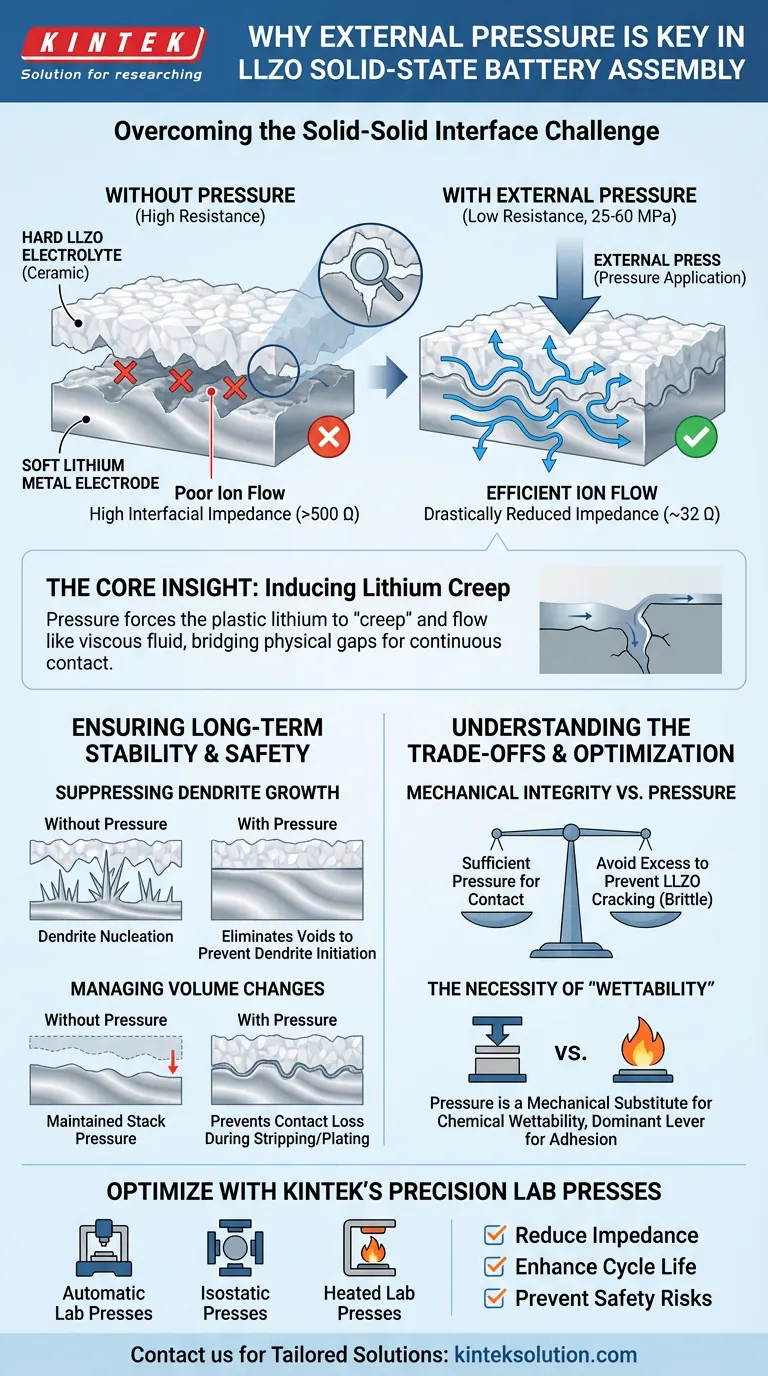

Viene applicata una pressione esterna per forzare meccanicamente il morbido metallo di litio a deformarsi e fluire nelle irregolarità superficiali microscopiche della ceramica dura LLZO. Questo processo colma le lacune fisiche tra i due materiali solidi, garantendo il contatto continuo necessario affinché gli ioni si muovano in modo efficiente tra l'elettrodo e l'elettrolita.

L'intuizione fondamentale Mettere insieme due solidi crea naturalmente vuoti microscopici che bloccano il flusso ionico, con conseguente elevata resistenza. La pressione sfrutta la plasticità del litio per eliminare questi vuoti, abbassando l'impedenza interfacciale e prevenendo la pericolosa crescita di dendriti di litio.

Superare la sfida dell'interfaccia solido-solido

Il disallineamento fisico

A differenza degli elettroliti liquidi che bagnano naturalmente una superficie, gli elettroliti solidi come l'LLZO hanno superfici rigide e ruvide a livello microscopico.

Quando semplicemente si accosta un elettrodo di litio all'LLZO, essi entrano in contatto solo sui picchi più alti della superficie della ceramica. Ciò lascia vuoti significativi, o lacune, tra i materiali dove gli ioni non possono viaggiare.

Indurre il creep del litio

Il metallo di litio è relativamente morbido e possiede proprietà plastiche.

Applicando una pressione precisa (spesso intorno a 25-60 MPa durante l'assemblaggio), si forza il litio a "fluire". Ciò significa che il metallo scorre fisicamente come un fluido molto viscoso, riempiendo i pori e le valli della superficie dell'LLZO per creare un'interfaccia priva di vuoti.

Riduzione drastica della resistenza

La metrica principale di successo qui è l'impedenza interfacciale.

Senza pressione, la resistenza al flusso ionico è estremamente elevata a causa della scarsa area di contatto. I riferimenti indicano che l'applicazione di pressione può ridurre significativamente questa impedenza, ad esempio abbassandola da oltre 500 Ω a circa 32 Ω. Questa riduzione è un prerequisito per una batteria funzionante e ad alte prestazioni.

Garantire stabilità e sicurezza a lungo termine

Soppressione della crescita dei dendriti

I dendriti di litio sono strutture aghiformi che crescono attraverso l'elettrolita e causano cortocircuiti.

I dendriti tendono a nucleare in vuoti o aree di scarso contatto dove la densità di corrente è disomogenea. Eliminando i vuoti e garantendo un contatto intimo attraverso una pressione controllata, si rimuovono le condizioni fisiche che favoriscono l'inizio dei dendriti.

Gestione delle variazioni di volume

Durante il funzionamento della batteria, in particolare durante lo stripping e il plating, il volume dello strato di litio varia.

Nelle configurazioni senza anodo o con metallo di litio, la rimozione del litio (stripping) può lasciare delle vacanze. Una pressione continua dello stack garantisce che l'interfaccia collassi strettamente per riempire questi vuoti, prevenendo la perdita di contatto e mantenendo la stabilità per lunghi periodi di cicli.

Comprendere i compromessi

Integrità meccanica vs. Pressione

Mentre un'elevata pressione è benefica per il contatto, deve essere attentamente controllata.

I riferimenti notano che pressioni estremamente elevate (fino a 375 MPa) vengono utilizzate per la pressatura a freddo di pellet per densificarli, ma le pressioni di assemblaggio sono generalmente inferiori. La pressione deve essere sufficiente a deformare il litio, ma non così eccessiva da fratturare il fragile elettrolita ceramico LLZO.

La necessità di "bagnabilità"

La pressione è un sostituto meccanico della bagnabilità chimica.

Mentre il riscaldamento può aiutare a "bagnare" l'interfaccia ammorbidendo i materiali, la pressione è la leva meccanica dominante utilizzata per garantire che il litio aderisca alla ceramica. Affidarsi esclusivamente al contatto senza sufficiente pressione si traduce in una struttura "allentata" con scarsi percorsi di conduzione ionica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di assemblaggio allo stato solido, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è ridurre la resistenza iniziale: Applica pressione (ad esempio, 25 MPa) specificamente per indurre deformazione plastica nel litio, mirando a una riduzione misurabile dell'impedenza (obiettivo <50 Ω).

- Se il tuo obiettivo principale è massimizzare la durata del ciclo: Assicurati che la pressione venga mantenuta come pressione dello stack durante il funzionamento per accogliere le variazioni di volume e prevenire la formazione di vuoti durante lo stripping.

- Se il tuo obiettivo principale è la densificazione dell'elettrolita: Utilizza la pressatura a freddo ad alta pressione (fino a 375 MPa) o la pressatura a caldo sulla membrana elettrolitica prima dell'assemblaggio per minimizzare la porosità interna.

L'assemblaggio riuscito di una batteria a base di LLZO si basa non solo sui materiali utilizzati, ma sull'ingegneria meccanica utilizzata per fonderli in un'unica unità coesa.

Tabella riassuntiva:

| Aspetto chiave | Scopo della pressione | Intervallo di pressione tipico |

|---|---|---|

| Contatto iniziale | Deformare il litio per riempire le lacune superficiali dell'LLZO | 25–60 MPa |

| Riduzione della resistenza | Abbassare l'impedenza interfacciale (ad es. da 500 Ω a 32 Ω) | 25–60 MPa |

| Soppressione dei dendriti | Eliminare i vuoti dove i dendriti nucleano | Pressione dello stack mantenuta |

| Stabilità del ciclo | Accomodare le variazioni di volume durante lo stripping/plating | Pressione dello stack operativa |

| Densificazione dell'elettrolita | Minimizzare la porosità interna nei pellet di LLZO | Fino a 375 MPa (pre-assemblaggio) |

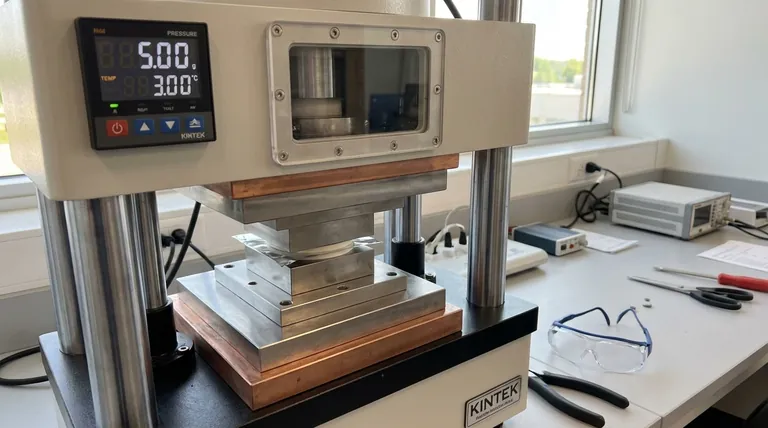

Ottimizza l'assemblaggio della tua batteria allo stato solido con le presse da laboratorio di precisione KINTEK

Stai riscontrando problemi di elevata resistenza interfacciale o crescita di dendriti nelle tue batterie a base di LLZO? L'applicazione della pressione corretta è fondamentale. KINTEK è specializzata in presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per fornire la pressione precisa e controllata (25–375 MPa) necessaria per:

- Ridurre l'impedenza garantendo un contatto intimo litio-LLZO.

- Migliorare la durata del ciclo con una gestione stabile della pressione dello stack.

- Prevenire rischi per la sicurezza sopprimendo la formazione di dendriti.

Le nostre presse da laboratorio sono utilizzate da ricercatori e produttori per superare le sfide dell'interfaccia solido-solido. Contattaci oggi stesso per discutere di come possiamo personalizzare una soluzione per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Stampo speciale per stampa a caldo da laboratorio

- Stampo per pressa anti-fessurazione da laboratorio

- Assemblare lo stampo quadrato per pressa da laboratorio per uso di laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Stampo cilindrico della pressa di riscaldamento elettrico del laboratorio per uso di laboratorio

Domande frequenti

- Perché viene utilizzata una pressa da laboratorio riscaldata di precisione per la stampaggio di campioni nella ricerca sugli effetti dello sforzo meccanico?

- Quale ruolo svolgono gli stampi di precisione in acciaio inossidabile nella pressatura a caldo? Migliora la qualità dei tuoi laminati compositi

- Perché utilizzare una pressa da laboratorio per i test di compressione dell'idrogel PAAD-LM? Garantire un'accuratezza del recupero del 99% della deformazione

- Qual è lo scopo dell'applicazione della co-pressatura ad alta pressione a elettrodi ed elettroliti durante l'assemblaggio di una batteria sodio-zolfo completamente allo stato solido? Costruire batterie allo stato solido ad alte prestazioni

- Qual è il significato dell'uso di stampi di precisione e attrezzature di formatura a pressione di laboratorio per i test a microonde?