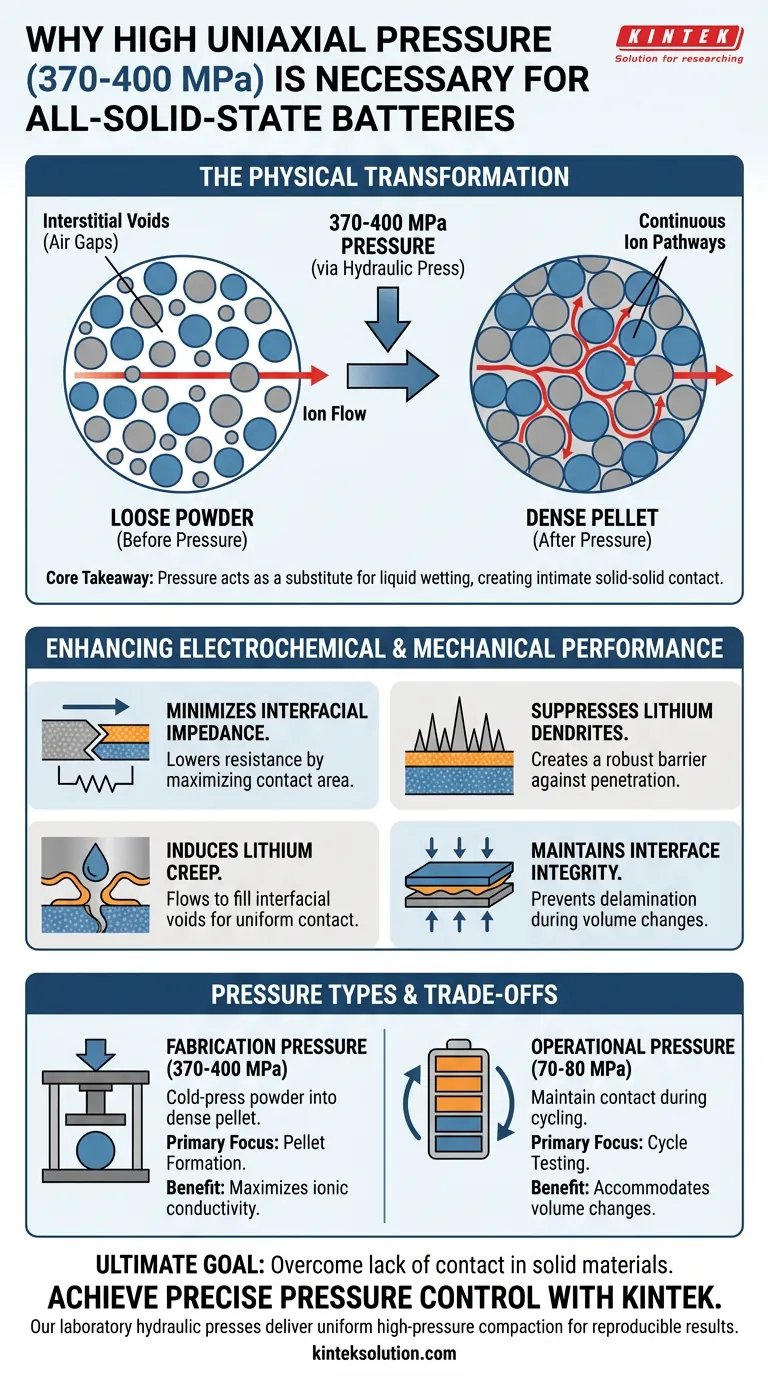

L'applicazione di un'elevata pressione uniassiale è il meccanismo fondamentale richiesto per trasformare polveri di elettrolita e catodo sciolte in un componente coeso e funzionale della batteria allo stato solido. Pressioni nell'intervallo di 370-400 MPa sono specificamente necessarie per frantumare i vuoti interstiziali e creare il pellet ad alta densità e bassa porosità richiesto per un efficiente movimento ionico.

Concetto chiave Nelle batterie allo stato solido, gli ioni non possono viaggiare attraverso le intercapedini d'aria; richiedono materia fisica continua per muoversi. L'applicazione di una pressione estrema (pressatura a freddo) funge da sostituto dell'azione di "bagnatura" degli elettroliti liquidi, forzando le particelle a un contatto intimo per minimizzare la resistenza e creare una barriera fisica contro la penetrazione dei dendriti di litio.

La Trasformazione Fisica dell'Elettrolita

Per comprendere la necessità di 370-400 MPa, è necessario esaminare lo stato fisico delle materie prime. Si parte da particelle di polvere distinte che naturalmente presentano spazi tra di loro.

Eliminazione dei Vuoti Interstiziali

A pressioni inferiori, le polveri di elettrolita allo stato solido conservano significativi vuoti interstiziali (intercapedini d'aria) tra le particelle. Questi vuoti agiscono come isolanti, bloccando il flusso degli ioni.

L'applicazione di alta pressione (citata come 360 MPa nella letteratura per materiali come Li7P3S11) compatta la polvere fino a una densità vicina a quella teorica. Questo processo elimina efficacemente la porosità, garantendo che lo strato di elettrolita sia solido piuttosto che granulare.

Creazione di Percorsi Ionici Continui

Affinché una batteria funzioni, gli ioni di litio necessitano di una strada continua per viaggiare dall'anodo al catodo.

La compattazione ad alta pressione forza le singole particelle di polvere a deformarsi e legarsi. Ciò crea un contatto solido-solido intimo, trasformando particelle isolate in una rete continua di percorsi di conduzione ionica.

Miglioramento delle Prestazioni Elettrochimiche

La densità strutturale ottenuta attraverso questa pressione è direttamente correlata alle metriche elettrochimiche della batteria.

Minimizzazione dell'Impedenza Interfacciale

La sfida maggiore nelle batterie allo stato solido è l'impedenza interfacciale, ovvero la resistenza che gli ioni incontrano nel muoversi tra i materiali.

Uno scarso contatto si traduce in un'elevata resistenza, che compromette le prestazioni della batteria. Applicando un'immensa pressione, si massimizza l'area di contatto tra l'elettrolita solido e i materiali dell'elettrodo, abbassando significativamente questa resistenza.

Soppressione dei Dendriti di Litio

Un pellet di elettrolita denso e a bassa porosità svolge una funzione di sicurezza critica.

Un'elevata compattazione crea una barriera fisicamente robusta. Questa densità è fondamentale per prevenire efficacemente la penetrazione dei dendriti di litio, un fenomeno in cui il litio metallico cresce attraverso l'elettrolita, causando potenzialmente cortocircuiti.

Garanzia di Stabilità Meccanica

Oltre alla semplice conducibilità, la pressione determina come i materiali interagiscono meccanicamente all'interfaccia.

Induzione del Creep del Litio

Quando si lavora con anodi di litio metallico, l'alta pressione svolge un'unica funzione meccanica.

Una pressione adeguata induce il creep nel litio metallico. Ciò consente al litio di fluire e riempire attivamente i vuoti interfacciali, garantendo che il contatto uniforme venga mantenuto anche durante il funzionamento della batteria.

Mantenimento dell'Integrità Interfacciale

I materiali degli elettrodi cambiano spesso volume durante i cicli di carica e scarica.

Senza sufficiente compattazione iniziale e pressione mantenuta, questi cambiamenti di volume possono causare separazione interfacciale (delaminazione). L'alta pressione garantisce che gli strati rimangano legati, impedendo alla batteria di disgregarsi fisicamente internamente.

Comprensione dei Compromessi

Sebbene l'alta pressione sia necessaria per la fabbricazione, è importante distinguere tra pressione di fabbricazione e pressione operativa.

Fabbricazione vs. Pressione Operativa

L'intervallo di 370-400 MPa è tipicamente una pressione di fabbricazione a freddo utilizzata per formare inizialmente il pellet.

Tuttavia, durante i test e il ciclo effettivo della batteria, la pressione di impilamento richiesta è spesso inferiore (tipicamente 70-80 MPa). Mantenere l'estrema pressione di fabbricazione durante il funzionamento è praticamente difficile e potrebbe non essere necessario una volta formata la struttura densa del pellet.

Complessità del Controllo Preciso

L'applicazione di questa pressione non è uno strumento grezzo; richiede un controllo preciso tramite una pressa idraulica da laboratorio.

Una distribuzione non uniforme della pressione può causare crepe o gradienti di densità all'interno del pellet. L'attrezzatura deve essere in grado di fornire una forza uniassiale uniforme per garantire che i dati elettrochimici derivati dalla cella siano stabili e affidabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La quantità di pressione da applicare dovrebbe essere dettata dalla fase specifica del processo di assemblaggio e dai requisiti del materiale.

- Se il tuo obiettivo principale è la Fabbricazione (Formazione del Pellet): Applica l'intervallo elevato (circa 360-400 MPa) per pressare a freddo la polvere dell'elettrolita in uno strato denso e a bassa porosità per massimizzare la conduttività ionica.

- Se il tuo obiettivo principale è il Test di Ciclo (Funzionamento): Utilizza una pressione di impilamento continua e inferiore (circa 70-80 MPa) per mantenere il contatto interfacciale durante il ciclo e accomodare i cambiamenti volumetrici senza schiacciare i componenti della cella.

In definitiva, l'applicazione di alta pressione è l'unico modo per superare l'intrinseca mancanza di contatto nei materiali solidi, rendendola un passaggio non negoziabile per le batterie allo stato solido ad alte prestazioni.

Tabella Riassuntiva:

| Intervallo di Pressione | Funzione Primaria | Beneficio Chiave |

|---|---|---|

| 370-400 MPa (Fabbricazione) | Pressare a freddo la polvere in un pellet denso | Massimizza la conduttività ionica eliminando i vuoti |

| 70-80 MPa (Funzionamento) | Mantenere il contatto interfacciale durante il ciclo | Previene la delaminazione e accomodare i cambiamenti di volume |

Hai bisogno di un controllo preciso della pressione per la tua ricerca sulle batterie allo stato solido? Le presse idrauliche da laboratorio KINTEK forniscono la compattazione uniforme ad alta pressione (370-400 MPa) necessaria per fabbricare pellet densi e ad alte prestazioni. Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate garantiscono risultati riproducibili per i laboratori che sviluppano batterie di prossima generazione. Contattaci oggi stesso per migliorare il tuo processo di assemblaggio delle batterie!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Come viene utilizzata una pressa idraulica da laboratorio nella caratterizzazione FT-IR di nanoparticelle di solfuro di rame?

- Come vengono utilizzate le presse idrauliche nella spettroscopia e nella determinazione della composizione? Migliorare l'accuratezza nell'analisi FTIR e XRF

- In che modo le presse idrauliche garantiscono precisione e costanza nell'applicazione della pressione?Caratteristiche principali spiegate

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione