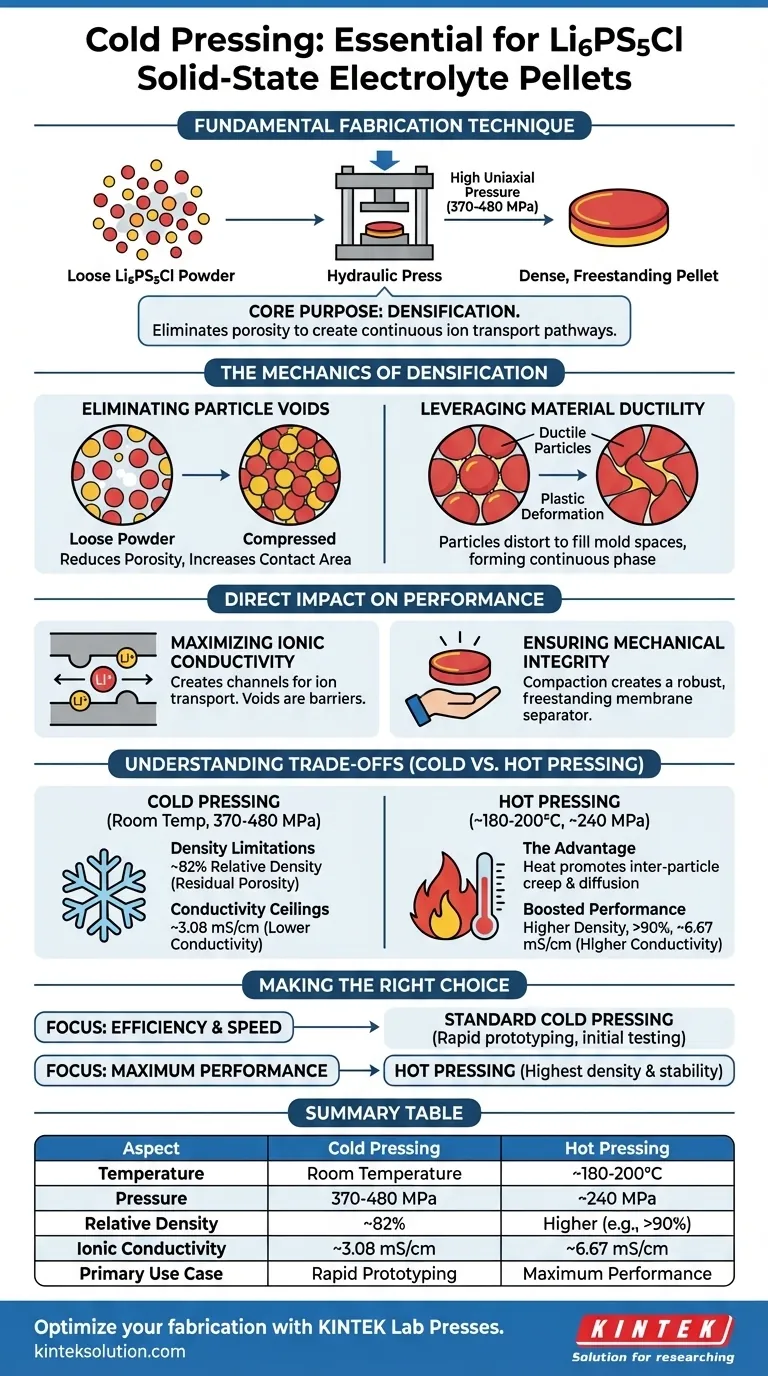

La pressatura a freddo è la tecnica di fabbricazione fondamentale utilizzata per trasformare la polvere di solfuro Li6PS5Cl sciolta in un componente funzionale di elettrolita a stato solido. Applicando un'elevata pressione uniassiale, tipicamente tra 370 e 480 MPa, questo processo compatta il materiale in un pellet denso e autoportante in grado di condurre ioni.

Lo scopo principale della pressatura a freddo è la densificazione. Sfrutta la naturale duttilità dei materiali solfuri per eliminare la porosità e creare percorsi continui per il trasporto di ioni di litio, che è il prerequisito per il funzionamento di una batteria a stato solido.

La Meccanica della Densificazione

Eliminazione dei Vuoti tra le Particelle

La sfida principale con la polvere sciolta di Li6PS5Cl è la presenza di spazi d'aria, o vuoti, tra le particelle. La pressatura a freddo forza queste particelle a unirsi, riducendo significativamente la porosità.

Applicando pressione tramite una pressa idraulica da laboratorio, si aumenta l'area di contatto tra le particelle. Questo trasforma una polvere discontinua in una massa solida coesa.

Sfruttare la Duttilità del Materiale

Gli elettroliti solfuri possiedono un vantaggio specifico: una buona duttilità meccanica. A differenza delle ceramiche fragili che potrebbero fratturarsi sotto stress, le particelle di Li6PS5Cl possono deformarsi plasticamente.

Quando compresse a temperatura ambiente, le particelle si deformano per riempire gli spazi vuoti all'interno dello stampo. Questa deformazione è fondamentale per creare una fase materiale continua da grani di polvere discreti.

L'Impatto Diretto sulle Prestazioni

Massimizzazione della Conducibilità Ionica

Affinché una batteria funzioni, gli ioni di litio devono muoversi liberamente dall'anodo al catodo. I vuoti agiscono come barriere a questo movimento.

La pressatura a freddo crea un canale continuo per il trasporto ionico garantendo un intimo contatto particella-particella. Senza questa densificazione, la conducibilità ionica sarebbe troppo bassa per un funzionamento pratico della batteria.

Garanzia di Integrità Meccanica

Oltre alle prestazioni elettriche, l'elettrolita deve essere fisicamente robusto. Il pellet funge da separatore tra gli elettrodi.

La compattazione crea una membrana autoportante con sufficiente resistenza meccanica per resistere alla manipolazione e alle successive fasi di assemblaggio della batteria. Garantisce che il componente non si sbricioli durante la fabbricazione della cella.

Comprensione dei Compromessi

Sebbene la pressatura a freddo sia efficiente e semplice, presenta limiti distinti rispetto alla pressatura a caldo. È fondamentale comprendere questi vincoli quando si ottimizzano le prestazioni per ottenere il massimo.

Limitazioni di Densità

La pressatura a freddo raggiunge tipicamente una densità relativa di circa l'82%. Sebbene funzionale, ciò lascia una porosità residua che impedisce al materiale di raggiungere il suo potenziale teorico.

Limiti di Conducibilità

A causa dei vuoti rimanenti, i pellet pressati a freddo generalmente presentano una conducibilità ionica inferiore (ad esempio, 3,08 mS/cm) rispetto a quelli lavorati con calore.

Il Vantaggio della "Pressatura a Caldo"

L'applicazione di calore (ad esempio, 180°C) contemporaneamente alla pressione ammorbidisce ulteriormente le particelle. Ciò favorisce il creep e la diffusione interparticellare, consentendo al materiale di fondersi più completamente.

La pressatura a caldo può aumentare significativamente la conducibilità (ad esempio, a 6,67 mS/cm) creando un'interfaccia solido-solido più intima che la sola pressatura a freddo non può raggiungere.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra la semplice pressatura a freddo e la pressatura a caldo avanzata dipende dai tuoi specifici obiettivi di prestazione e dalle tue capacità di produzione.

- Se il tuo obiettivo principale è l'efficienza e la velocità: Utilizza la pressatura a freddo standard (temperatura ambiente, ~370-480 MPa) per generare rapidamente pellet funzionali adatti ai test iniziali e all'assemblaggio.

- Se il tuo obiettivo principale sono le massime prestazioni: Implementa la pressatura a caldo (ad esempio, 200°C, 240 MPa) per massimizzare la densità, raddoppiare la conducibilità ionica e garantire la massima stabilità meccanica possibile.

In definitiva, mentre la pressatura a caldo fornisce metriche superiori, la pressatura a freddo rimane il metodo di base essenziale per stabilire la struttura fisica degli elettroliti solfuri.

Tabella Riassuntiva:

| Aspetto | Pressatura a Freddo | Pressatura a Caldo |

|---|---|---|

| Temperatura | Temperatura Ambiente | ~180-200°C |

| Pressione | 370-480 MPa | ~240 MPa |

| Densità Relativa | ~82% | Superiore (ad es., >90%) |

| Conducibilità Ionica | ~3,08 mS/cm | ~6,67 mS/cm |

| Caso d'Uso Principale | Prototipazione rapida, test iniziali | Massime prestazioni, requisiti di alta densità |

Pronto a ottimizzare la fabbricazione del tuo elettrolita per batterie a stato solido? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le precise esigenze della ricerca e dello sviluppo di laboratorio. Sia che tu necessiti di una pressatura a freddo affidabile per la formazione iniziale di pellet o di una pressatura a caldo avanzata per le massime prestazioni, le nostre attrezzature garantiscono risultati coerenti e di alta qualità. Contattaci oggi stesso per discutere come le nostre soluzioni possono accelerare il tuo processo di sviluppo delle batterie!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

Domande frequenti

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?