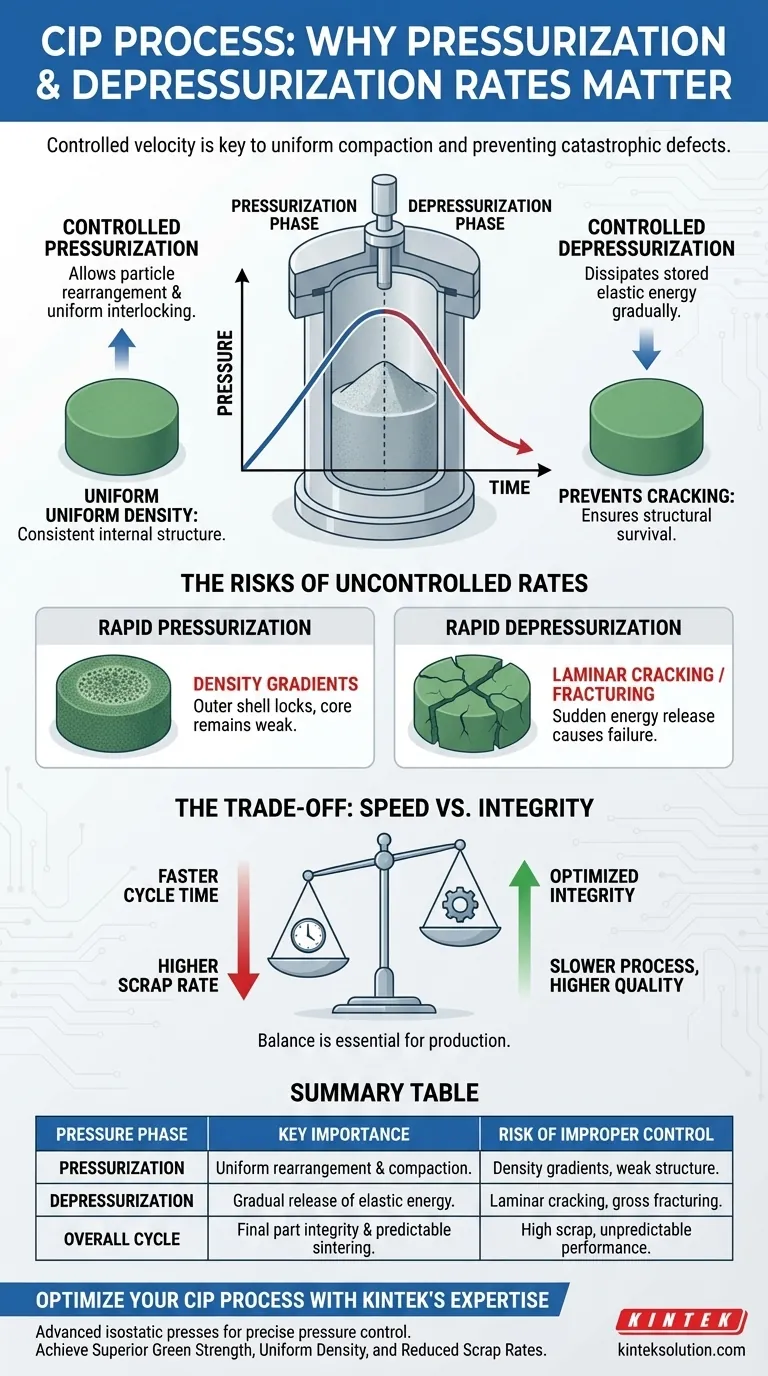

La velocità di pressurizzazione e depressurizzazione funge da meccanismo di controllo primario per l'integrità strutturale di un componente pressato isostaticamente a freddo (CIP). Mantenere una velocità rigorosamente controllata durante queste fasi è essenziale per garantire una compattazione uniforme e prevenire difetti catastrofici nel prodotto finale. Variazioni di pressione rapide o erratiche portano frequentemente a una distribuzione non uniforme della densità e a significative debolezze strutturali all'interno del materiale.

Concetto chiave: Nella pressatura isostatica a freddo, la velocità di applicazione e rilascio della pressione è importante quanto la pressione massima raggiunta. Una velocità controllata è l'unico modo per garantire l'uniformità interna necessaria per un ritiro prevedibile durante la successiva sinterizzazione.

La meccanica della distribuzione della densità

Ottenere una compattazione uniforme

L'obiettivo principale del CIP è trasformare la polvere sciolta in un "corpo verde" solido con densità uniforme. Controllando la velocità di pressurizzazione, si concede alle particelle di polvere tempo sufficiente per riorganizzarsi e interbloccarsi saldamente. Ciò crea una struttura interna coerente che è difficile da ottenere con una compressione rapida e incontrollata.

Prevenire i gradienti di densità

Se la pressione viene applicata troppo rapidamente, gli strati esterni del materiale possono bloccarsi in posizione prima che il nucleo sia completamente compattato. Ciò crea un gradiente di densità, in cui la superficie è dura ma l'interno rimane poroso o debole. I dati di riferimento indicano che evitare questi gradienti è fondamentale per minimizzare la dispersione meccanica e migliorare la resistenza del corpo verde.

I rischi di rapidi cambiamenti di pressione

Debolezze strutturali

La fase di depressurizzazione è il momento più critico per la sopravvivenza strutturale del pezzo. Rilasciare la pressione troppo rapidamente non consente all'energia elastica immagazzinata nel pezzo compattato di dissiparsi gradualmente. Questo rilascio improvviso causa spesso fessurazioni laminari o fratture grossolane, rendendo il pezzo inutilizzabile.

Impatto sulla sinterizzazione

I difetti introdotti durante il ciclo di pressione sono raramente riparabili; vengono tipicamente amplificati durante la cottura. Un corpo verde con densità non uniforme si ritirerà in modo imprevedibile durante la sinterizzazione o la pressatura isostatica a caldo. Velocità controllate garantiscono che il ritiro rimanga uniforme, consentendo la formazione di forme complesse e quasi finite.

Dipendenze del sistema

Il ruolo degli utensili flessibili

Il CIP si basa su stampi flessibili realizzati con elastomeri come uretano o gomma per trasmettere la pressione da fluidi come olio o acqua. La velocità di variazione della pressione deve essere compatibile con l'elasticità del materiale dello stampo. Se la velocità è troppo aggressiva, lo stampo potrebbe non deformarsi uniformemente, causando distorsioni geometriche nel compattato di polvere.

Interazione con la qualità della polvere

La velocità di pressione ideale dipende spesso dalle caratteristiche specifiche della polvere che viene consolidata. Polveri di alta qualità e un design ottimizzato degli utensili lavorano in sinergia con i controlli di pressione per garantire l'integrità. Materiali che vanno dalle ceramiche alla grafite richiedono protocolli specifici per mantenere le loro proprietà sotto pressioni fino a 100.000 psi (circa 690 MPa).

Comprendere i compromessi

Tempo ciclo vs. Integrità del pezzo

Il compromesso più significativo nel CIP è l'equilibrio tra velocità di produzione e qualità del pezzo. Rallentare le fasi di pressurizzazione e depressurizzazione aumenta significativamente il tempo ciclo totale, riducendo la produttività. Tuttavia, tentare di accelerare il processo per risparmiare tempo aumenta direttamente il tasso di scarto a causa di fessurazioni e non uniformità.

Investimento di capitale e manodopera

L'implementazione di controlli di velocità precisi richiede attrezzature sofisticate, spesso costose, in grado di gestire pressioni fino a 150.000 psi. Richiede inoltre manodopera qualificata per programmare e monitorare efficacemente questi cicli. Sebbene l'investimento iniziale sia elevato, è compensato dalla riduzione delle perdite di scarto e dalla capacità di lavorare i corpi verdi prima della cottura.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di pressatura isostatica a freddo, devi allineare le tue velocità di pressione con i requisiti specifici del tuo materiale e i tuoi obiettivi di produzione.

- Se il tuo obiettivo principale sono le geometrie complesse: Dai priorità a una velocità di depressurizzazione lenta e graduale per prevenire fessurazioni in caratteristiche intricate e garantire un ritiro uniforme.

- Se il tuo obiettivo principale è la produzione ad alto volume: Ottimizza il ciclo trovando la massima velocità di pressurizzazione sicura che non comprometta l'uniformità della densità, accettando che alcune limitazioni del materiale possano applicarsi.

- Se il tuo obiettivo principale sono le prestazioni del materiale: mantieni velocità di rampa conservative per massimizzare la resistenza del corpo verde e la resistenza alla corrosione, in particolare per applicazioni critiche aerospaziali o mediche.

Padroneggiare la velocità di variazione della pressione è la differenza tra un mucchio di polvere sciolta e un componente ad alte prestazioni.

Tabella riassuntiva:

| Fase di pressione | Importanza chiave | Rischio di controllo improprio |

|---|---|---|

| Pressurizzazione | Garantisce il riarrangiamento uniforme delle particelle e la compattazione. | Crea gradienti di densità e strutture interne deboli. |

| Depressurizzazione | Consente il rilascio graduale dell'energia elastica, prevenendo fessurazioni. | Causa fessurazioni laminari o fratture grossolane del corpo verde. |

| Ciclo complessivo | Determina l'integrità finale del pezzo e il ritiro prevedibile della sinterizzazione. | Porta ad alti tassi di scarto e prestazioni imprevedibili del materiale. |

Ottimizza il tuo processo CIP con l'esperienza di KINTEK

Stai riscontrando problemi di fessurazioni, densità non uniforme o ritiro imprevedibile nei tuoi componenti pressati isostaticamente a freddo? Il controllo preciso delle velocità di pressurizzazione e depressurizzazione è spesso la soluzione.

KINTEK è specializzata in presse da laboratorio avanzate, comprese presse isostatiche progettate per un controllo preciso della pressione. Le nostre attrezzature e la nostra esperienza aiutano i laboratori e i produttori che servono le industrie aerospaziali, mediche e delle ceramiche avanzate a ottenere:

- Resistenza del corpo verde superiore: Minimizza i difetti e massimizza l'integrità del pezzo.

- Densità uniforme: Garantisce proprietà del materiale coerenti e una sinterizzazione prevedibile.

- Riduzione dei tassi di scarto: Risparmia sui costi dei materiali e migliora l'efficienza di produzione.

Lasciaci aiutarti a padroneggiare le variabili critiche del tuo processo CIP. Contatta KINTEK oggi stesso per discutere i tuoi obiettivi specifici di materiale e produzione.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale