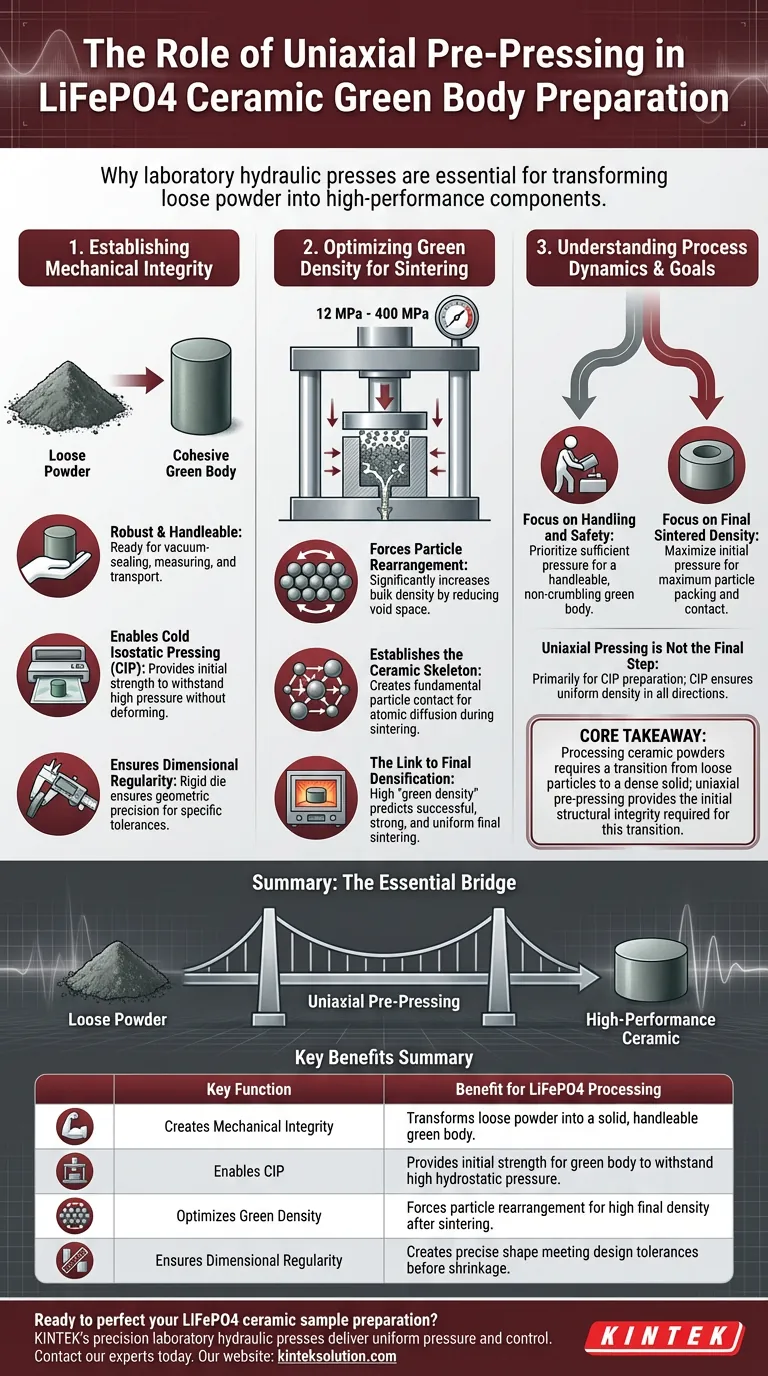

La pre-pressatura uniassiale funge da fase di formatura fondamentale per trasformare la polvere sciolta di LiFePO4 in un componente ceramico solido. Applicando una forza meccanica uniforme tramite una pressa idraulica da laboratorio, si converte la polvere volatile in un "corpo verde" coeso con la resistenza meccanica necessaria per essere manipolato in sicurezza, sigillato sottovuoto e sottoposto a ulteriori processi di densificazione come la Pressatura Isostatica a Freddo (CIP).

Concetto chiave La lavorazione delle polveri ceramiche richiede una transizione da particelle sciolte a un solido denso; la pre-pressatura uniassiale fornisce l'integrità strutturale iniziale richiesta per questa transizione. Senza questo passaggio, il materiale manca della coesione interna per sopravvivere alla formatura ad alta pressione (CIP) o alla sinterizzazione ad alta temperatura.

Stabilire l'integrità meccanica

Creazione di un "corpo verde" robusto

L'obiettivo principale dell'utilizzo di una pressa idraulica da laboratorio è compattare la polvere sciolta di LiFePO4 in una forma definita nota come corpo verde.

Senza questa compattazione, la polvere rimane sciolta e impossibile da manipolare. La pressa crea un oggetto solido sufficientemente robusto da poter essere spostato, misurato e sigillato sottovuoto senza sgretolarsi.

Abilitazione della pressatura isostatica a freddo (CIP)

Nel flusso di lavoro di fabbricazione delle ceramiche LiFePO4, la pre-pressatura uniassiale è un prerequisito fondamentale per la pressatura isostatica a freddo (CIP).

La CIP sottopone il materiale a un'intensa pressione idrostatica per ottenere la formatura finale. Il corpo verde pre-compattato deve possedere una sufficiente densità e resistenza iniziali per resistere a queste forze senza deformarsi in modo imprevedibile o disintegrarsi.

Garantire la regolarità dimensionale

La pressa idraulica applica la forza all'interno di uno stampo rigido, il che garantisce la regolarità della forma e delle dimensioni del corpo verde.

Questa precisione geometrica è essenziale per garantire che il prodotto finale soddisfi le tolleranze di progettazione specifiche prima che subisca il ritiro durante la sinterizzazione.

Ottimizzazione della densità verde per la sinterizzazione

Forzare il riarrangiamento delle particelle

Una pressa idraulica da laboratorio è in grado di applicare una pressione sostanziale e uniforme (spesso compresa tra 12 MPa e 400 MPa a seconda della specifica miscela di polveri).

Questa pressione meccanica costringe le singole particelle di polvere a riarrangiarsi e a impacchettarsi strettamente. Ciò riduce lo spazio vuoto tra le particelle e aumenta significativamente la densità apparente del pezzo.

Stabilire lo scheletro ceramico

Il processo di pressatura crea un contatto stretto iniziale tra le particelle di polvere.

Questo contatto è fondamentale per creare uno "scheletro" strutturale. Questi punti di contatto sono dove avverrà la diffusione atomica durante la successiva fase di sinterizzazione ad alta temperatura.

Il legame con la densificazione finale

Il raggiungimento di un'elevata "densità verde" durante la fase di pressatura è un predittore critico del successo della sinterizzazione.

Se le particelle non sono impacchettate abbastanza strettamente inizialmente, il materiale potrebbe non densificarsi completamente durante il riscaldamento. Un'elevata densità verde porta a un prodotto ceramico finale più resistente e uniforme.

Comprensione delle dinamiche del processo

Il ruolo delle pressioni specifiche

Mentre l'obiettivo generale è la compattazione, la pressione specifica richiesta varia in base alla composizione del materiale.

Ad esempio, la creazione di un corpo verde potrebbe richiedere 12 MPa per alcune miscele per stabilire il contatto tra le particelle, mentre altre polveri potrebbero richiedere pressioni fino a 400 MPa per la massima densità. La pressa da laboratorio fornisce la precisione necessaria per raggiungere questi specifici obiettivi senza sovra-comprimere.

La pressatura uniassiale non è il passo finale

È importante riconoscere che la pressatura uniassiale è raramente il passo di formatura finale per le ceramiche ad alte prestazioni.

Sebbene fornisca un'eccellente compattazione iniziale, viene utilizzata principalmente per preparare il campione per la CIP. La CIP garantisce che la densità sia uniforme in tutte le direzioni, mentre la pressatura uniassiale compatta principalmente in una direzione.

Fare la scelta giusta per il tuo obiettivo

Per garantire l'integrità dei tuoi corpi ceramici LiFePO4, allinea i tuoi parametri di pressatura con i requisiti di lavorazione a valle.

- Se la tua priorità principale è la manipolazione e la sicurezza: Dai priorità a una pressione sufficiente per creare un corpo verde che possa essere sigillato sottovuoto e spostato senza scheggiature sui bordi o sgretolamento.

- Se la tua priorità principale è la densità finale sinterizzata: Massimizza la "densità verde" iniziale applicando una pressione uniforme più elevata per forzare il massimo impacchettamento e contatto delle particelle.

Riepilogo: La pre-pressatura uniassiale è il ponte essenziale tra la polvere sciolta e una ceramica ad alte prestazioni, fornendo la densità e la resistenza iniziali richieste per tutte le successive fasi di produzione.

Tabella riassuntiva:

| Funzione chiave | Beneficio per la lavorazione del LiFePO4 |

|---|---|

| Crea integrità meccanica | Trasforma la polvere sciolta in un corpo verde solido e maneggevole che può essere sigillato sottovuoto. |

| Abilita la CIP | Fornisce la resistenza iniziale necessaria affinché il corpo verde resista all'alta pressione idrostatica senza deformarsi. |

| Ottimizza la densità verde | Forza il riarrangiamento e l'impacchettamento stretto delle particelle, fondamentale per ottenere un'elevata densità finale dopo la sinterizzazione. |

| Garantisce la regolarità dimensionale | Utilizza uno stampo rigido per creare una forma precisa, garantendo che il pezzo soddisfi le tolleranze di progettazione prima del ritiro della sinterizzazione. |

Pronto a perfezionare la preparazione del tuo campione ceramico LiFePO4?

Le presse idrauliche da laboratorio di precisione di KINTEK sono progettate per fornire la pressione uniforme e il controllo necessari per creare corpi verdi robusti con densità ottimale. Sia che la tua priorità sia la manipolazione sicura per la CIP o la massimizzazione della densità finale sinterizzata, le nostre presse automatiche da laboratorio, le presse isostatiche e le presse da laboratorio riscaldate offrono le prestazioni affidabili essenziali per la tua ricerca e sviluppo.

Contatta oggi stesso i nostri esperti per discutere come le soluzioni di presse da laboratorio di KINTEK possono migliorare il tuo flusso di lavoro di lavorazione ceramica.

Guida Visiva

Prodotti correlati

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio idraulico Split elettrico Lab Pellet Press

Domande frequenti

- Quali sono le caratteristiche principali delle presse idrauliche manuali per pellet? Scopri soluzioni versatili da laboratorio per la preparazione dei campioni

- Qual è lo scopo principale delle presse idrauliche manuali da laboratorio per pellet? Ottenere una preparazione del campione ad alta precisione per la spettroscopia

- Qual è lo scopo principale di una pressa idraulica da laboratorio manuale? Garantire una preparazione accurata del campione per XRF e FTIR

- Qual è il ruolo critico di una pressa idraulica da laboratorio durante la fase di pressatura dei pellet di elettrolita? Ottenere elettroliti conduttivi ad alta densità per batterie a stato solido

- Quali sono i passaggi per assemblare una pressa idraulica manuale per pellet? Preparazione del campione master per risultati di laboratorio accurati