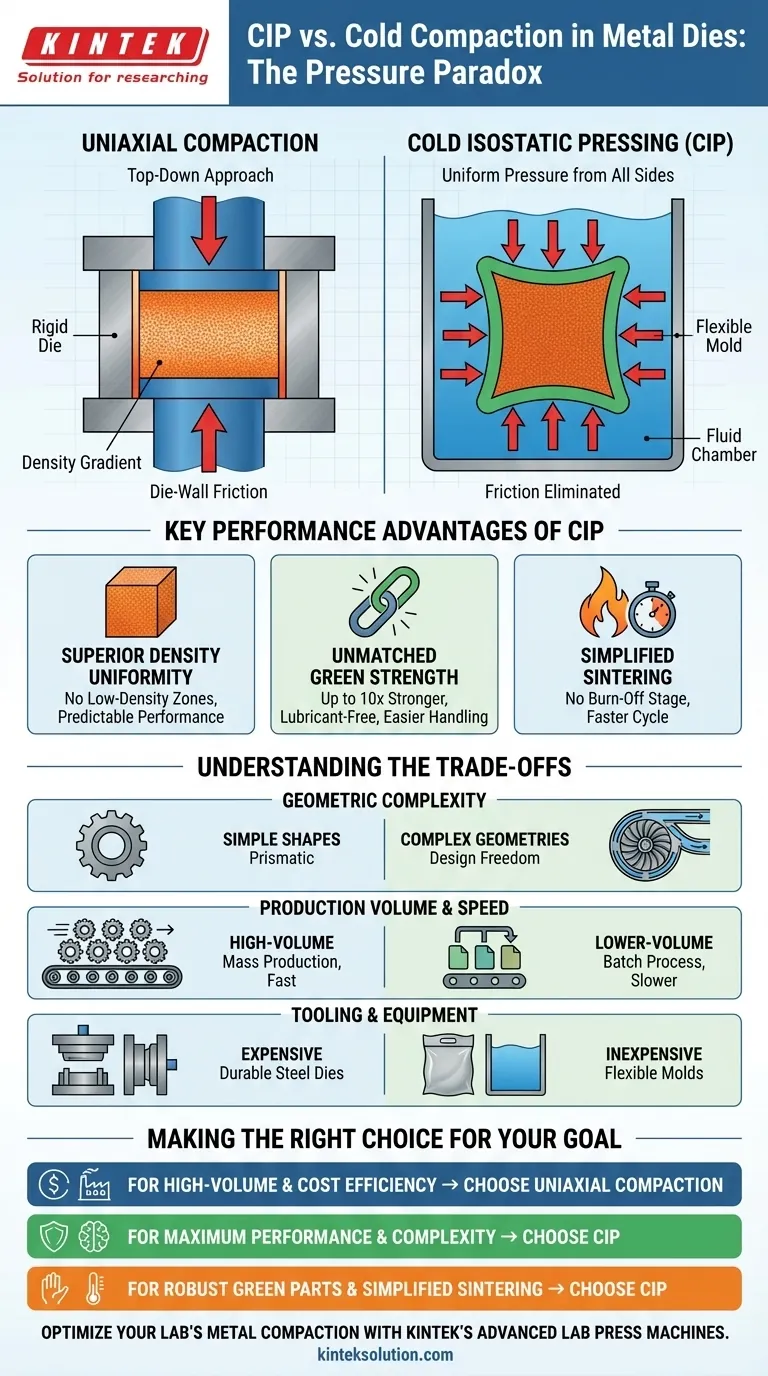

In sostanza, il confronto tra la Pressatura Isostatica a Freddo (CIP) e la compattazione a freddo in stampi metallici si riduce al modo in cui viene applicata la pressione. La compattazione a freddo convenzionale è un processo uniassiale, che applica la forza da una direzione, mentre la CIP applica una pressione uguale da tutte le direzioni, portando a differenze significative nelle proprietà dei materiali e nelle capacità geometriche.

La scelta non riguarda quale metodo sia universalmente "migliore", ma quale sia appropriato per l'obiettivo. La compattazione in stampo uniassiale eccelle nella produzione ad alto volume di forme semplici, mentre la CIP è il metodo superiore per creare componenti complessi e ad alte prestazioni con densità uniforme.

La Differenza Fondamentale: Applicazione della Pressione

Il modo in cui la pressione viene introdotta nella polvere metallica determina le proprietà finali del pezzo compattato. Questi due metodi rappresentano approcci fondamentalmente diversi.

Compattazione Uniassiale: L'Approccio Dall'Alto

La compattazione a freddo convenzionale utilizza uno stampo metallico rigido e dei punzoni. La polvere viene caricata nella cavità dello stampo e una pressa idraulica spinge i punzoni insieme, comprimendo la polvere lungo un singolo asse verticale.

Questa forza unidirezionale crea una sfida significativa: l'attrito con la parete dello stampo. Man mano che la polvere viene pressata, le particelle sfregano contro le pareti rigide dello stampo, ostacolandone il movimento e creando gradienti di densità. Le aree più lontane dai punzoni sono spesso meno dense.

Per mitigare questo attrito, lubrificanti vengono miscelati alla polvere. Sebbene necessari per il processo, questi lubrificanti sono un legante non strutturale che deve essere bruciato in seguito, e la loro presenza indebolisce intrinsecamente il pezzo pre-sinterizzato.

Pressatura Isostatica a Freddo (CIP): Pressione Uniforme da Tutti i Lati

La CIP adotta un approccio completamente diverso. La polvere viene posta all'interno di uno stampo flessibile ed elastomerico, che viene quindi sigillato e immerso in una camera a fluido ad alta pressione.

Il fluido viene pressurizzato, esercitando una forza uniforme sullo stampo da tutte le direzioni contemporaneamente. Questo è analogo alla pressione che si sentirebbe in profondità sott'acqua.

Poiché la pressione è isostatica (uguale da tutti i lati) e trasmessa attraverso uno stampo flessibile, l'attrito con la parete dello stampo viene completamente eliminato. Questo è il vantaggio meccanico chiave del processo CIP.

Vantaggi Chiave in Termini di Prestazioni della CIP

L'eliminazione dell'attrito con la parete dello stampo e l'assenza di lubrificanti richiesti conferiscono ai pezzi prodotti tramite CIP diversi vantaggi prestazionali distinti rispetto alle loro controparti pressate uniassialmente.

Uniformità di Densità Superiore

Rimuovendo l'attrito come variabile, la CIP produce pezzi con una distribuzione della densità eccezionalmente uniforme. Non ci sono zone a bassa densità, il che è fondamentale per i componenti che saranno sottoposti a stress meccanici o termici elevati.

Questa uniformità garantisce prestazioni prevedibili e una contrazione costante durante la fase finale di sinterizzazione.

Resistenza allo Stato Verde Ineguagliabile

"Resistenza allo stato verde" si riferisce alla resistenza meccanica del pezzo dopo la compattazione ma prima che sia stato sinterizzato. Poiché la CIP non richiede la miscelazione di lubrificanti con la polvere, il pezzo è costituito puramente da particelle metalliche interbloccate meccanicamente.

Ciò si traduce in un pezzo allo stato verde che può essere fino a dieci volte più resistente di un pezzo pressato uniassialmente contenente lubrificanti. Questa elevata resistenza allo stato verde rende i componenti molto più facili da maneggiare e lavorare prima della sinterizzazione finale.

Sinterizzazione Semplificata

I pezzi pressati uniassialmente richiedono una fase di combustione del lubrificante lenta e attentamente controllata all'inizio del ciclo di sinterizzazione. Ciò aggiunge tempo, costi energetici e complessità al processo di produzione.

I pezzi CIP, essendo privi di lubrificanti, possono procedere direttamente alla porzione ad alta temperatura del ciclo di sinterizzazione, snellendo la produzione.

Comprensione dei Compromessi: Forma, Velocità e Scala

Sebbene la CIP offra chiari vantaggi prestazionali, la compattazione uniassiale rimane un processo industriale dominante per una buona ragione. La scelta comporta compromessi pratici in termini di geometria, velocità di produzione e utensili.

Complessità Geometrica

L'uso di stampi flessibili da parte della CIP consente la produzione di pezzi con geometrie altamente complesse, inclusi sottosquadri, cavità interne intricate e sezioni trasversali non uniformi impossibili da creare in uno stampo rigido.

La compattazione uniassiale è in gran parte limitata a forme semplici e prismatiche con una sezione trasversale costante che può essere facilmente espulsa da uno stampo rigido.

Volume e Velocità di Produzione

La pressatura uniassiale è un processo rapido e altamente automatizzato. I tempi ciclo possono essere misurati in secondi, rendendola ideale per la produzione di massa di milioni di pezzi semplici come ingranaggi, boccole e cuscinetti.

La CIP è un processo a batch con tempi ciclo significativamente più lunghi, spesso misurati in minuti. È più adatta per componenti ad alto valore e a basso volume in cui le prestazioni sono il motore principale.

Utensili e Attrezzature

Gli utensili per la pressatura uniassiale (stampi e punzoni in acciaio temprato) sono costosi da progettare e produrre ma sono estremamente durevoli e possono produrre milioni di pezzi. Anche le presse stesse sono un investimento di capitale importante.

Gli utensili per la CIP (stampi elastomerici) sono relativamente economici da creare, rendendoli convenienti per la prototipazione e la produzione di piccoli lotti di pezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di compattazione corretto richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se la tua priorità è la produzione ad alto volume di forme semplici: La compattazione in stampo uniassiale è lo standard industriale per la sua velocità, automazione e costo per pezzo senza pari su scala.

- Se la tua priorità è la massima prestazione del materiale e la complessità geometrica: La CIP è la scelta chiara per la sua capacità di produrre pezzi con uniforme densità superiore, resistenza e libertà di progettazione.

- Se la tua priorità sono pezzi allo stato verde robusti o un ciclo termico semplificato: L'elevata resistenza allo stato verde della CIP e la composizione priva di lubrificanti offrono vantaggi significativi nella manipolazione e nella lavorazione a valle.

In definitiva, la tua decisione si basa su una chiara comprensione se stai ottimizzando per volume e costo o per prestazioni finali e complessità di progettazione.

Tabella Riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Compattazione a Freddo in Stampi Metallici |

|---|---|---|

| Applicazione della Pressione | Isostatica (uguale da tutti i lati) | Uniassiale (da una direzione) |

| Uniformità della Densità | Elevata, distribuzione uniforme | Inferiore, con gradienti dovuti all'attrito |

| Resistenza allo Stato Verde | Fino a 10 volte più resistente, senza lubrificanti | Più debole, richiede lubrificanti |

| Complessità Geometrica | Elevata, consente forme intricate | Limitata a forme semplici e prismatiche |

| Velocità di Produzione | Più lenta, processo a batch | Più veloce, produzione ad alto volume |

| Costo degli Utensili | Inferiore, stampi flessibili | Superiore, stampi rigidi in acciaio |

| Processo di Sinterizzazione | Semplificato, nessuna combustione del lubrificante | Richiede fase di combustione del lubrificante |

Ottimizza il processo di compattazione dei metalli del tuo laboratorio con le presse da laboratorio avanzate di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata, le nostre soluzioni forniscono densità uniforme, elevata resistenza allo stato verde e la capacità di gestire geometrie complesse, perfette per i laboratori focalizzati sui materiali ad alte prestazioni. Contattaci oggi per discutere come le nostre attrezzature possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2