La chiave per prevenire le crepe durante la sinterizzazione non risiede nel forno, ma nella fase iniziale di pressatura. La Pressatura Isostatica a Freddo (CIP) minimizza la distorsione applicando la pressione uniformemente da tutte le direzioni. Questo crea un pezzo con densità costante in tutta la sua struttura, eliminando i punti di stress interni che altrimenti farebbero esplodere il componente durante l'intensa contrazione della sinterizzazione.

Il problema fondamentale della pressatura tradizionale è la densità non uniforme, che fa sì che diverse parti di un componente si restringano a velocità diverse durante la sinterizzazione, portando a stress, deformazioni e fessurazioni. La CIP risolve questo problema utilizzando la pressione del fluido per compattare uniformemente la polvere del materiale, garantendo che il pezzo si ritiri in modo prevedibile e mantenga la sua integrità.

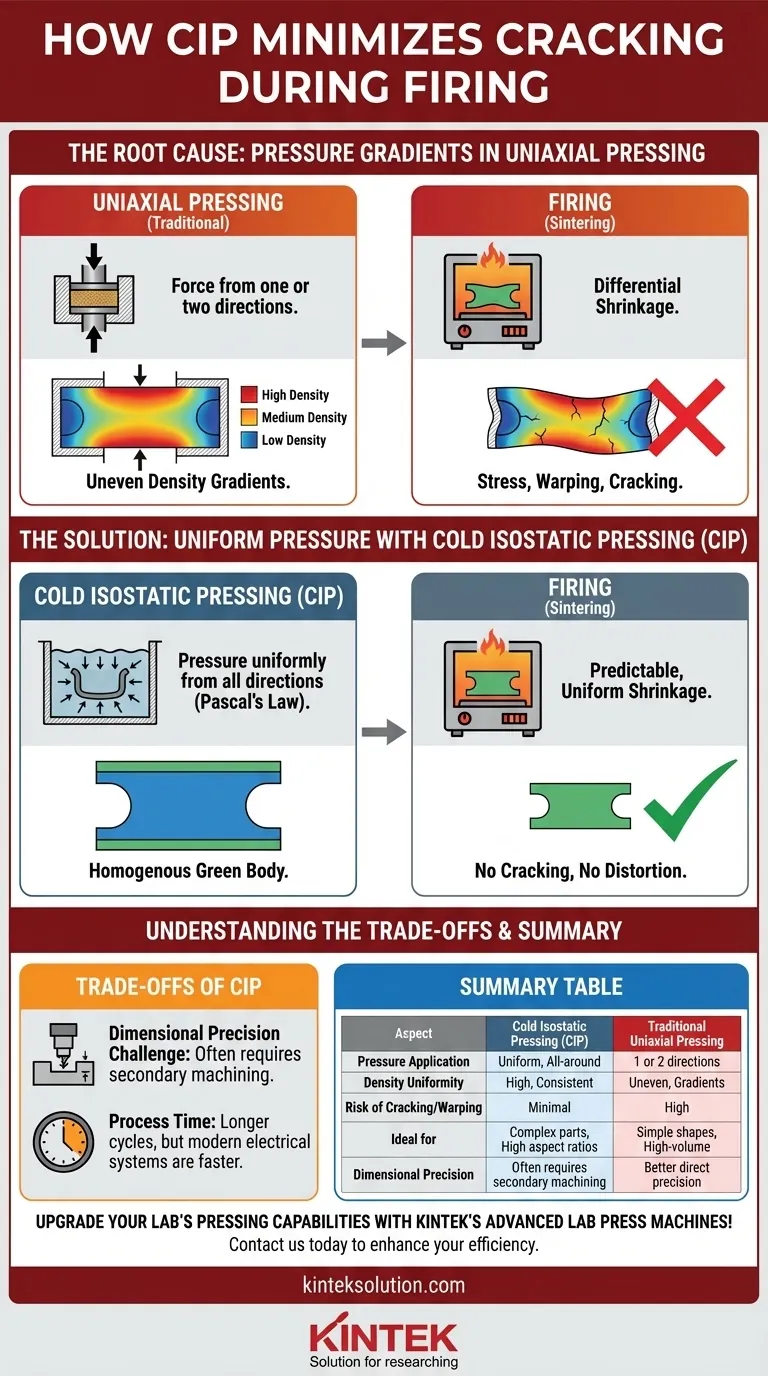

La Causa Principale dei Difetti di Sinterizzazione: Gradienti di Pressione

Per capire perché la CIP è così efficace, dobbiamo prima esaminare le carenze della sua alternativa più comune, la pressatura a stampo uniassiale.

Il Difetto nella Pressatura Uniassiale

Nella pressatura uniassiale, la forza viene applicata da una o due direzioni, tipicamente da un punzone superiore e inferiore che comprime la polvere all'interno di uno stampo rigido.

Questo metodo crea significativi gradienti di densità. La polvere direttamente sotto il punzone diventa molto densa, mentre la polvere vicino al centro e alle pareti dello stampo è meno compattata a causa dell'attrito interno.

Come la Densità Non Uniforme Causa le Crepe

Quando questo corpo "verde" non uniforme viene sinterizzato (un processo chiamato sinterizzazione), il materiale si consolida e si restringe.

Le regioni più dense si restringono meno, mentre le regioni meno dense si restringono di più. Questo restringimento differenziale crea un'enorme tensione interna all'interno del componente. Se lo stress supera la resistenza del materiale, si manifesta formando crepe o causando la deformazione del pezzo.

Come la CIP Ottiene l'Uniformità

La Pressatura Isostatica a Freddo cambia fondamentalmente il modo in cui viene applicata la pressione, affrontando direttamente la causa principale dei difetti di sinterizzazione.

Il Principio della Pressione Isostatica

La CIP prevede il posizionamento della polvere in uno stampo flessibile e sigillato e l'immersione in una camera a pressione di fluido. La pressione del fluido viene quindi aumentata, compattando la polvere.

In base alla Legge di Pascal, questa pressione viene trasmessa in modo uguale e istantaneo a tutte le superfici dello stampo. Non esiste una direzione di forza unica, solo una "stretta" uniforme e avvolgente.

Creare un Corpo Verde Omogeneo

Poiché la pressione viene applicata isostaticamente (da tutti i lati), l'attrito è minimizzato e la polvere si compatta fino a raggiungere una densità altamente uniforme in tutto il suo volume. Non ci sono regioni significative di alta o bassa densità.

Il Risultato: Ritiro Prevedibile

Quando un corpo verde omogeneo proveniente da un processo CIP viene sinterizzato, si restringe in modo uniforme e prevedibile. Senza stress interni significativi derivanti dal restringimento differenziale, i rischi di crepe, distorsione e deformazione sono praticamente eliminati.

Ciò rende la CIP il metodo ideale per pezzi con geometrie complesse, alti rapporti di aspetto (lunghi e sottili) o quelli realizzati con materiali avanzati sensibili agli stress interni.

Comprendere i Compromessi

Sebbene la CIP offra un'uniformità superiore, non è priva di limitazioni. L'obiettività richiede di riconoscere le sfide.

La Sfida della Precisione Dimensionale

Ottenere un controllo dimensionale preciso direttamente dalla pressa può essere difficile. La forma finale dipende interamente dallo stampo flessibile, che può deformarsi leggermente sotto pressione.

Anche con uno stampo ben progettato, i pezzi CIP spesso richiedono una lavorazione o una rettifica secondaria per soddisfare tolleranze finali molto strette. L'uniformità risiede nella densità del materiale, non necessariamente nella sua precisione di forma netta.

Tempo e Complessità del Processo

La pressatura uniassiale tradizionale è estremamente veloce e facilmente automatizzabile per la produzione ad alto volume. I cicli CIP sono intrinsecamente più lunghi.

Tuttavia, i moderni sistemi CIP Elettrici possono automatizzare il processo e ridurre significativamente i tempi di ciclo rispetto ai vecchi sistemi manuali, rendendolo più valido per la produzione in serie.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di pressatura corretto dipende interamente dai requisiti specifici del tuo componente.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici: La pressatura a stampo uniassiale tradizionale è spesso più veloce ed economicamente vantaggiosa.

- Se la tua attenzione principale è l'integrità strutturale per parti complesse: La CIP è la scelta superiore per prevenire difetti di sinterizzazione e garantire proprietà uniformi del materiale.

- Se la tua attenzione principale è la riduzione della post-lavorazione per componenti ad alta precisione: Tieni presente che i pezzi CIP richiedono spesso una fase di lavorazione finale per raggiungere tolleranze ristrette.

Comprendendo come l'applicazione della pressione influisce sulla densità interna, puoi scegliere con fiducia il processo che assicura che i tuoi componenti siano sia resistenti che dimensionalmente solidi.

Tabella Riassuntiva:

| Aspetto | Pressatura Isostatica a Freddo (CIP) | Pressatura Uniassiale Tradizionale |

|---|---|---|

| Applicazione della Pressione | Uniforme da tutte le direzioni | Da una o due direzioni |

| Uniformità della Densità | Alta e costante | Non uniforme con gradienti |

| Rischio di Crepe/Deformazione | Minimo a causa del restringimento uniforme | Alto a causa del restringimento differenziale |

| Ideale per | Geometrie complesse, alti rapporti di aspetto | Forme semplici, produzione ad alto volume |

| Precisione Dimensionale | Spesso richiede lavorazione secondaria | Migliore precisione diretta |

Aggiorna le capacità di pressatura del tuo laboratorio con le macchine per presse da laboratorio avanzate di KINTEK! Sia che tu abbia bisogno di presse da laboratorio automatiche, presse isostatiche o presse da laboratorio riscaldate, le nostre soluzioni offrono densità uniforme e difetti di sinterizzazione ridotti per pezzi complessi. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale