La sua essenza, La pressatura isostatica a freddo (CIP) facilita la produzione di pezzi complessi utilizzando un fluido per applicare una pressione uniforme e omnidirezionale a una polvere sigillata in uno stampo flessibile. A differenza dei metodi di pressatura tradizionali che spingono da una o due direzioni, questa pressione idrostatica compatta la polvere in modo uniforme nella forma esatta dello stampo, indipendentemente dalla sua complessità geometrica, dalle curve o dai sottosquadri.

Il vero vantaggio del CIP non è solo la realizzazione di forme complesse, ma anche la loro densità altamente uniforme. In questo modo si eliminano i punti deboli interni, i gradienti di densità e le sollecitazioni strutturali che affliggono i metodi di pressatura tradizionali, ottenendo un componente finale più forte e affidabile.

Il principio fondamentale: come funziona la pressione isostatica

La pressatura isostatica a freddo si basa su una semplice ma potente legge fisica: Il principio di Pascal, secondo il quale la pressione esercitata su un fluido confinato si trasmette senza variazioni in ogni direzione.

Il ruolo dello stampo flessibile

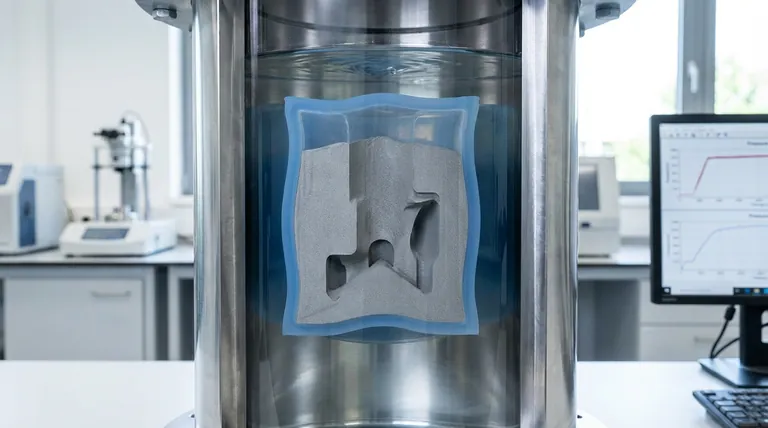

Per prima cosa, un materiale in polvere (come la ceramica o il metallo) viene caricato in uno stampo flessibile e sigillato, tipicamente in gomma, uretano o PVC. La forma di questo stampo è un negativo del pezzo finale desiderato.

Applicazione della pressione del fluido

Lo stampo sigillato viene quindi immerso in una camera ad alta pressione riempita di fluido. Quando la camera viene pressurizzata, il fluido trasmette la pressione in modo uniforme a ogni punto della superficie dello stampo flessibile.

Il risultato: Compattazione uniforme

Poiché la pressione viene applicata contemporaneamente da tutti i lati, la polvere si compatta con estrema uniformità. Le particelle sono costrette ad unirsi in modo uniforme, creando un pezzo solido e "verde" che rispecchia esattamente la complessa geometria dello stampo.

Perché il CIP eccelle dove i metodi tradizionali falliscono

I limiti delle tecniche di pressatura tradizionali diventano evidenti quando si produce qualcosa di più di un semplice cilindro o blocco. Il CIP è stato sviluppato appositamente per superare questi limiti.

Superare i limiti della pressatura monoassiale

La pressatura monoassiale tradizionale agisce come un pistone, applicando la forza solo dall'alto e dal basso. Ciò crea un notevole attrito contro le pareti dello stampo e determina una densità non uniforme: le aree più vicine agli stantuffi sono più dense del centro. Ciò limita notevolmente la geometria dei pezzi, soprattutto nei componenti con elevati rapporti di aspetto (altezza/larghezza) o sezioni trasversali variabili.

Uniformità di densità senza pari

La pressione omnidirezionale di CIP elimina questi gradienti di densità. Un pezzo con densità uniforme è fondamentale perché sinterizza (il processo di riscaldamento per fondere la polvere) in modo più prevedibile, evitando deformazioni, cricche e difetti interni. Questo porta a una maggiore resistenza meccanica e affidabilità.

Riduzione o eliminazione dei leganti

La pressatura uniassiale richiede spesso l'uso di lubrificanti mescolati alla polvere per ridurre l'attrito delle pareti dello stampo. Questi lubrificanti devono essere bruciati successivamente, il che può introdurre porosità e impurità. Poiché il CIP non ha attrito con la parete dello stampo, la necessità di questi additivi è significativamente ridotta o eliminata, con il risultato di un materiale finale più puro.

Comprendere i compromessi

Pur essendo potente, il CIP non è una soluzione universale. La comprensione dei suoi limiti è fondamentale per utilizzarlo in modo efficace.

Progettazione dello stampo e costi di attrezzaggio

Lo stampo flessibile è il cuore del processo. Progettare e fabbricare uno stampo resistente che produca le dimensioni finali corrette dopo la compattazione può essere complesso e costoso. L'elasticità e la durata dello stampo sono variabili critiche che incidono sul costo totale per pezzo.

Velocità e produttività del processo

Il CIP manuale tradizionale può essere un processo più lento e orientato ai lotti. Tuttavia, i moderni sistemi CIP automatizzati "elettrici" hanno migliorato drasticamente questo aspetto, offrendo un controllo preciso della pressione e tempi di ciclo più rapidi del 40-60%, rendendolo fattibile per la produzione di massa.

Tolleranze e finitura superficiale

Il CIP crea una forma quasi netta, che riduce drasticamente la necessità di una successiva lavorazione. Tuttavia, la finitura superficiale e le tolleranze dimensionali del pezzo "verde" non sono generalmente così precise come quelle ottenibili con metodi come lo stampaggio a iniezione o la pressatura. Per le applicazioni di alta precisione può essere necessaria una leggera finitura o lavorazione.

La scelta giusta per la vostra applicazione

La scelta del giusto processo produttivo dipende interamente dall'obiettivo primario del progetto.

- Se l'obiettivo principale è la complessità geometrica: CIP è la scelta definitiva per i pezzi con sottosquadri, cavità interne o alti rapporti d'aspetto impossibili da formare con presse monoassiali.

- Se l'obiettivo principale è il massimo rendimento del materiale: La densità e la purezza uniformi ottenute con il CIP sono i suoi maggiori punti di forza, in quanto riducono al minimo i punti deboli e garantiscono proprietà meccaniche costanti in tutto il pezzo.

- Se l'obiettivo principale è ridurre i costi di post-lavorazione: Per i componenti complessi, la capacità del CIP di creare una forma quasi netta in un unico passaggio può eliminare operazioni di lavorazione significative e costose, riducendo il costo totale di produzione.

In definitiva, la pressatura isostatica a freddo consente di creare pezzi il cui design è dettato dalla funzione, non dalle limitazioni del processo produttivo.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Principio del processo | Utilizza la pressione dei fluidi per la compattazione in tutte le direzioni attraverso stampi flessibili. |

| Vantaggio chiave | Densità uniforme, che consente di ottenere forme complesse con punti deboli minimi |

| Applicazioni ideali | Parti con sottosquadri, alti rapporti d'aspetto o cavità interne |

| Limitazioni | Costi più elevati per l'utensileria, produttività più lenta nei sistemi manuali, può essere necessaria una finitura |

Siete pronti a migliorare le capacità del vostro laboratorio con pezzi precisi e affidabili? KINTEK è specializzata in presse da laboratorio, comprese le presse isostatiche, progettate per fornire densità uniforme e prestazioni superiori per componenti complessi. Lasciate che vi aiutiamo a ottenere risultati impeccabili... contattateci oggi stesso per discutere le vostre esigenze specifiche e scoprire come le nostre soluzioni possono essere utili al vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica