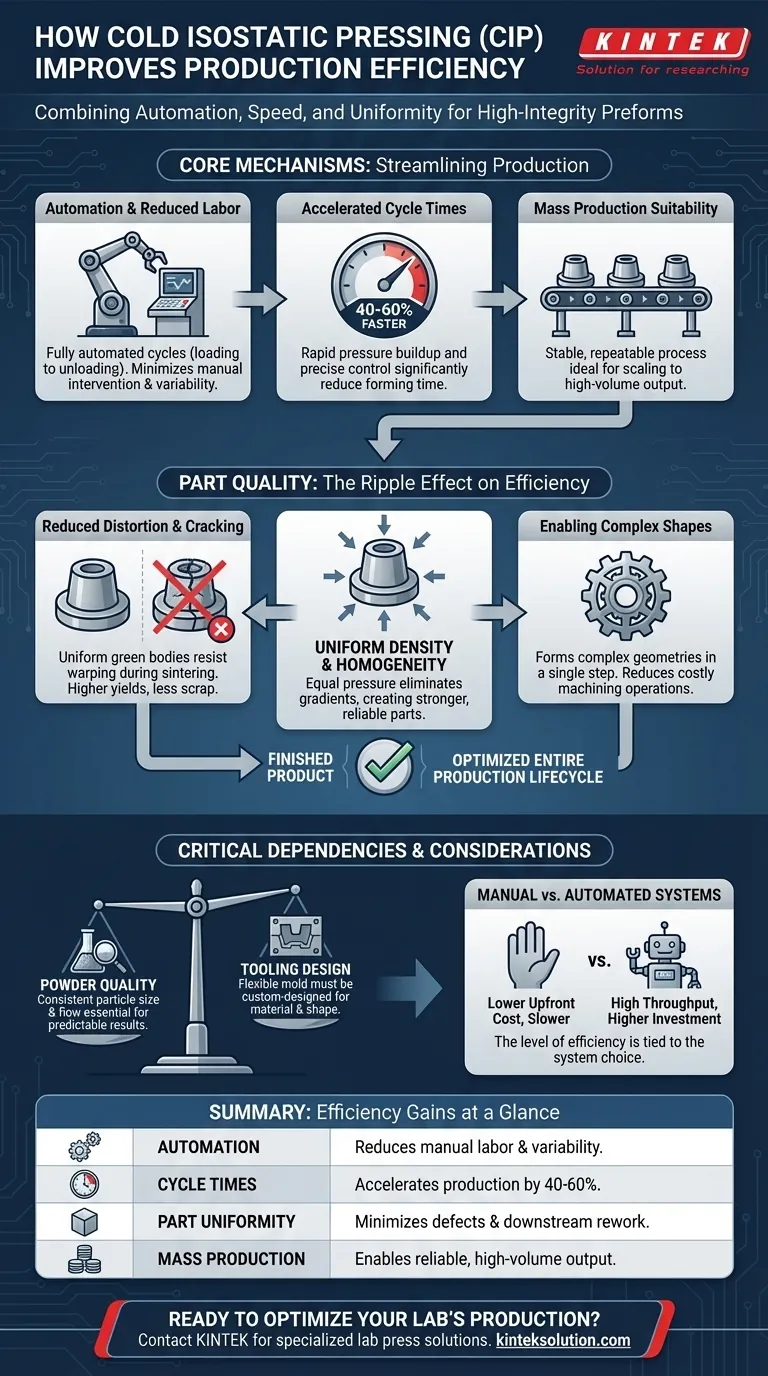

Il cuore della tecnologia La pressatura isostatica a freddo (CIP) migliora l'efficienza produttiva combinando automazione, tempi di ciclo rapidi e capacità di produrre pezzi altamente uniformi in grandi volumi.Questo processo riduce significativamente il lavoro manuale e crea preforme ad alta integrità che riducono al minimo i difetti e gli scarti nelle fasi di produzione successive, come la sinterizzazione o la lavorazione.

La vera efficienza del CIP va oltre la fase di pressatura.Creando pezzi di qualità superiore, di forma quasi netta e di densità uniforme, riduce drasticamente le rilavorazioni a valle, gli scarti e i tempi di finitura, ottimizzando l'intero ciclo di vita della produzione.

I meccanismi fondamentali dell'efficienza CIP

La pressatura isostatica a freddo ottimizza la produzione grazie a diversi vantaggi rispetto ai metodi di compattazione tradizionali.Questi meccanismi lavorano insieme per aumentare la produttività, ridurre i costi e migliorare la qualità finale dei pezzi.

Automazione e riduzione della manodopera

I moderni sistemi CIP elettrici automatizzano l'intero ciclo di pressatura, dal carico e dalla pressurizzazione alla depressurizzazione e allo scarico.Questa automazione riduce al minimo la necessità di intervento manuale dell'operatore, il che non solo riduce i costi di manodopera, ma elimina anche una fonte significativa di variabilità del processo e di potenziale contaminazione.

Tempi di ciclo accelerati

Le apparecchiature CIP automatizzate offrono un controllo preciso dei parametri di pressione e consentono un rapido accumulo di pressione.Rispetto ai vecchi sistemi CIP azionati manualmente, i moderni processi automatizzati possono ridurre i tempi di formatura del 40% al 60% aumentando direttamente il numero di pezzi che possono essere prodotti in un determinato periodo.

Idoneità alla produzione di massa

Il processo CIP è intrinsecamente stabile e ripetibile.Una volta stabiliti i parametri per un pezzo e un materiale specifici, il sistema può produrre in modo affidabile migliaia di componenti identici.Questa stabilità la rende una tecnologia ideale per la produzione di massa.

Come la qualità dei pezzi aumenta l'efficienza complessiva

Un aspetto chiave, spesso trascurato, dell'efficienza del CIP è il suo impatto sulla qualità del pezzo intermedio, o "corpo verde".Questa qualità iniziale ha un effetto a cascata, prevenendo problemi e risparmiando tempo nel resto del processo produttivo.

Densità e omogeneità uniformi

CIP applica la pressione in modo uniforme da tutte le direzioni, creando una massa solida e omogenea con densità altamente uniforme.In questo modo si eliminano i gradienti di densità e i punti deboli tipici della pressatura monoassiale, ottenendo componenti finali più resistenti e affidabili.

Distorsione e fessurazione ridotte

Poiché i corpi verdi prodotti da CIP sono così uniformi, subiscono pochissime distorsioni, deformazioni o cricche durante le alte temperature della successiva fase di sinterizzazione.Ciò aumenta drasticamente la resa finale e riduce la quantità di materiale di scarto, una delle principali fonti di inefficienza e di costi.

Forme complesse

Il CIP è in grado di formare geometrie complesse in un'unica fase di pressatura.Ciò può eliminare la necessità di operazioni di lavorazione multiple, lunghe e costose, che sarebbero necessarie se il pezzo fosse ricavato da un semplice blocco o da una barra.

Comprendere le dipendenze e i compromessi

I guadagni di efficienza derivanti dal CIP non sono automatici.Dipendono fortemente da un attento controllo del processo e da investimenti iniziali in materiali e attrezzature.

Il ruolo critico della qualità della polvere

L'efficienza dell'operazione di pressatura è direttamente influenzata dalla qualità della polvere grezza.Il materiale deve avere la giusta distribuzione granulometrica, la fluidità e la densità di spillatura per garantire un riempimento uniforme dello stampo e una compressione prevedibile.Una polvere incoerente porterà a pezzi incoerenti e a fallimenti del processo.

L'impatto della progettazione degli utensili

Lo stampo flessibile o "sacco" utilizzato nel CIP è un elemento critico dell'attrezzaggio.Il suo design deve essere adattato alla polvere specifica utilizzata e alla forma finale desiderata.Uno strumento mal progettato non riuscirà a produrre pezzi precisi, con conseguenti sprechi e tempi di inattività del processo.

Sistemi manuali e sistemi automatizzati

Anche se tutti i CIP offrono vantaggi, il livello di efficienza è legato al sistema.Il CIP manuale è meno costoso all'inizio, ma richiede molta più manodopera ed è più lento.I sistemi CIP elettrici completamente automatizzati offrono la massima produttività e coerenza, ma richiedono un investimento di capitale maggiore.

La scelta giusta per la vostra applicazione

Per sfruttare efficacemente la pressatura isostatica a freddo, è necessario allineare la strategia di implementazione con l'obiettivo primario di produzione.

- Se l'obiettivo principale è la massimizzazione della produzione: Investite in un sistema CIP elettrico completamente automatizzato per sfruttare i suoi tempi di ciclo rapidi e ripetibili e i requisiti minimi di manodopera.

- Se il vostro obiettivo principale è la produzione di pezzi complessi e ad alta integrità: Date priorità a un controllo rigoroso della qualità delle polveri e collaborate con esperti per sviluppare utensili di precisione che riducano al minimo i guasti a valle.

- Se il vostro obiettivo principale è la stabilità del processo: Il CIP offre un metodo di formatura eccezionalmente stabile, ma ricordate che questa stabilità dipende dalla consistenza dei materiali in ingresso.

Considerando il CIP come parte integrante del flusso di lavoro, è possibile ottenere guadagni di efficienza che vanno ben oltre la pressa stessa.

Tabella riassuntiva:

| Fattore di efficienza | Vantaggio chiave |

|---|---|

| Automazione | Riduce il lavoro manuale e la variabilità |

| Tempi di ciclo | Accelera la produzione del 40-60% |

| Uniformità dei pezzi | Riduce al minimo i difetti e le rilavorazioni a valle |

| Produzione di massa | Consente una produzione affidabile e in grandi volumi |

Siete pronti a ottimizzare la produzione del vostro laboratorio con la pressatura isostatica a freddo? KINTEK è specializzata in presse da laboratorio, tra cui presse automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per migliorare l'efficienza, ridurre i costi e garantire risultati di alta qualità per le vostre esigenze di laboratorio. Contattateci oggi stesso per discutere di come le nostre soluzioni possono trasformare il vostro flusso di lavoro!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo