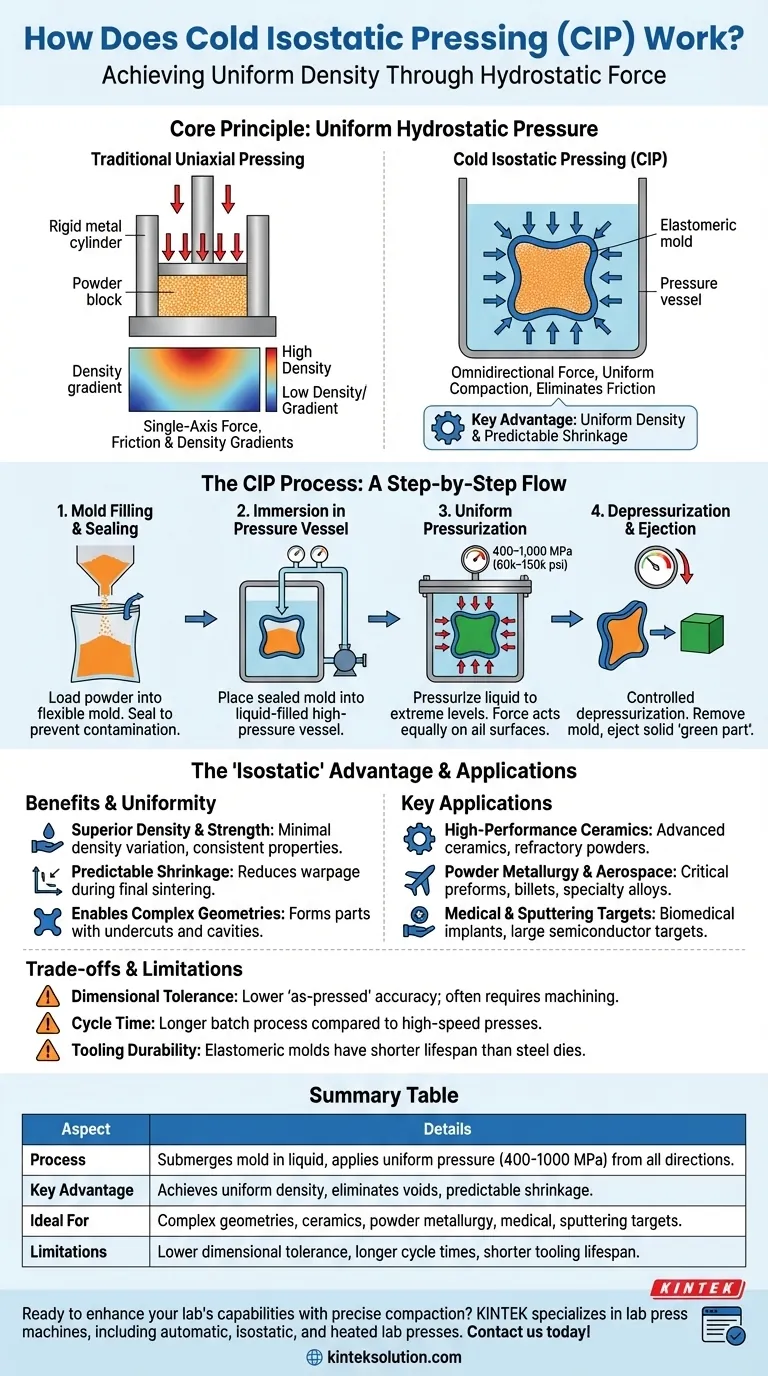

Alla base, la pressatura isostatica a freddo (CIP) funziona immergendo uno stampo flessibile riempito di polvere in una camera di liquido e applicando un'immensa e uniforme pressione da tutte le direzioni. Questa forza idrostatica compatta la polvere in un oggetto solido, noto come "pezzo verde", che possiede una densità eccezionalmente uniforme. A differenza della pressatura tradizionale, che applica forza lungo un singolo asse, il CIP garantisce che ogni superficie della parte sia compattata in modo uguale.

Il vantaggio fondamentale della pressatura isostatica a freddo non è semplicemente la compattazione, ma il raggiungimento di una densità uniforme in tutto un componente, indipendentemente dalla sua complessità. Questo risolve il problema critico delle proprietà del materiale incoerenti e del ritiro imprevedibile durante la sinterizzazione finale che affligge altri metodi di pressatura.

Il processo CIP: una ripartizione passo-passo

Il processo CIP è un ciclo metodico progettato per convertire la polvere sfusa in un componente coerente e maneggevole pronto per le fasi di produzione successive come la sinterizzazione.

Fase 1: Riempimento e sigillatura dello stampo

Innanzitutto, il materiale in polvere, tipicamente una ceramica o un metallo, viene accuratamente caricato in uno stampo flessibile ed elastomerico. Questo stampo è essenzialmente una sacca durevole e precisamente sagomata fatta di materiali come gomma o poliuretano che definisce la geometria della parte. Lo stampo viene quindi sigillato ermeticamente per evitare che il fluido di pressurizzazione contamini la polvere.

Fase 2: Immersione nel recipiente a pressione

Lo stampo sigillato viene posizionato nella camera di un recipiente ad alta pressione. Questa camera è riempita con un mezzo liquido, più comunemente acqua o un olio specializzato, che fungerà da agente di trasmissione della pressione.

Fase 3: Pressurizzazione uniforme

Il recipiente viene sigillato e le pompe aumentano la pressione del liquido a livelli estremi, tipicamente da 400 a 1.000 MPa (da 60.000 a 150.000 psi). Poiché la pressione è esercitata da un fluido, essa agisce con forza uguale su ogni punto della superficie dello stampo – questo è il principio "isostatico". Questa pressione intensa e uniforme consolida le particelle di polvere sfusa, eliminando i vuoti e aumentando drasticamente la densità del materiale.

Fase 4: Depressurizzazione ed espulsione

Dopo aver mantenuto la pressione massima per un tempo prestabilito, la pressione viene rilasciata lentamente e attentamente. Un tasso di depressurizzazione controllato è fondamentale per prevenire la formazione di difetti o crepe nella parte appena compattata. Una volta a pressione ambiente, lo stampo viene rimosso dal recipiente, aperto e la "parte verde" solida viene espulsa.

Il vantaggio "isostatico": perché la pressione uniforme è importante

Il vero valore del CIP risiede nel modo in cui risolve i difetti intrinseci dei metodi di compattazione tradizionali.

Superare i limiti della pressatura uniassiale

Immaginate di pressare la sabbia in un cilindro rigido con un singolo pistone. La sabbia direttamente sotto il pistone diventa altamente compattata, ma l'attrito contro le pareti del cilindro impedisce a quella pressione di raggiungere gli angoli inferiori. Questo crea significativi gradienti di densità.

Il CIP è diverso. È come spremere un palloncino d'acqua: la pressione viene applicata perfettamente e uniformemente su tutta la superficie. Questo elimina il problema dell'attrito delle pareti e assicura che ogni parte della massa di polvere subisca la stessa forza compressiva.

Il risultato: densità e forza superiori

Questa compattazione uniforme si traduce in una "parte verde" con una variazione di densità minima dalla superficie al nucleo. Una densità uniforme porta a un ritiro prevedibile e uniforme durante la fase finale di sinterizzazione ad alta temperatura, riducendo le deformazioni e le tensioni interne. Il prodotto finale risultante ha proprietà meccaniche più affidabili e consistenti.

Abilitazione di geometrie complesse

Poiché la pressione è trasmessa da un fluido, il CIP non è vincolato dal movimento lineare di un set di matrici. Questo gli consente di formare forme altamente complesse, inclusi pezzi con sottosquadri, cavità interne o profili lunghi e sottili che sono impossibili da produrre con la pressatura uniassiale convenzionale.

Comprendere i compromessi e le limitazioni

Sebbene potente, il CIP non è la soluzione per ogni applicazione. I suoi benefici comportano compromessi specifici che devono essere considerati.

Tolleranza dimensionale

La natura flessibile degli stampi significa che l'accuratezza dimensionale "così pressata" di una parte CIP è generalmente inferiore a quella ottenuta con utensili rigidi in acciaio nella compattazione in matrice. I pezzi spesso richiedono una lavorazione finale per soddisfare tolleranze strette.

Tempo di ciclo

Il CIP è tipicamente un processo batch. Il tempo necessario per caricare, pressurizzare, depressurizzare e scaricare il recipiente rende il suo tempo di ciclo significativamente più lungo rispetto alle presse meccaniche o idrauliche automatizzate ad alta velocità.

Durata degli utensili

Sebbene meno costosi da creare per prototipi o piccole produzioni, gli stampi elastomerici sono soggetti a usura e hanno una durata inferiore rispetto alle matrici in acciaio temprato utilizzate nella pressatura tradizionale.

Applicazioni e materiali chiave

Il CIP eccelle nella creazione di componenti di alto valore dove l'integrità del materiale e le proprietà uniformi sono irrinunciabili.

Ceramiche ad alte prestazioni

Il processo è ideale per consolidare ceramiche avanzate e polveri refrattarie. Questi materiali duri e abrasivi sono difficili da compattare uniformemente con altri metodi, rendendo il CIP essenziale per la produzione di componenti ceramici di elevata purezza.

Metallurgia delle polveri e aerospazio

Nella metallurgia delle polveri, il CIP viene utilizzato per creare preformati per componenti critici aerospaziali e automobilistici. Può produrre grandi billette di leghe speciali o metalli refrattari con elevata resistenza a verde che possono essere facilmente maneggiate e lavorate prima della sinterizzazione.

Impianti medici e bersagli di sputtering

La capacità di creare forme complesse con densità uniforme rende il CIP una tecnologia chiave per la produzione di impianti biomedici. Viene anche utilizzato per fabbricare grandi e densi bersagli di sputtering ceramici impiegati nella produzione di semiconduttori e display a schermo piatto.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di compattazione giusto dipende interamente dall'equilibrio tra complessità, volume e requisiti di prestazioni del tuo progetto.

- Se il tuo obiettivo principale è la produzione di grandi volumi di forme semplici: La compattazione in matrice tradizionale è probabilmente più conveniente e veloce.

- Se il tuo obiettivo principale è raggiungere la massima densità uniforme in una parte complessa o grande: La pressatura isostatica a freddo è la scelta tecnica superiore.

- Se il tuo obiettivo principale è la lavorazione di metalli refrattari difficili da compattare o ceramiche avanzate: Il CIP è spesso l'unico metodo praticabile per ottenere una parte verde di alta qualità.

In definitiva, la pressatura isostatica a freddo ti permette di creare materiali con un'uniformità strutturale che altri metodi semplicemente non possono eguagliare.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Immerge uno stampo riempito di polvere in liquido, applica pressione uniforme (400-1000 MPa) da tutte le direzioni |

| Vantaggio chiave | Raggiunge una densità uniforme, eliminando i vuoti e garantendo un ritiro prevedibile nella sinterizzazione |

| Ideale per | Geometrie complesse, ceramiche ad alte prestazioni, metallurgia delle polveri, impianti medici, bersagli di sputtering |

| Limitazioni | Minore tolleranza dimensionale, tempi di ciclo più lunghi, durata degli utensili più breve rispetto alla pressatura uniassiale |

Pronto a migliorare le capacità del tuo laboratorio con una compattazione precisa? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze rigorose dei laboratori che lavorano con ceramiche, metalli e materiali avanzati. Le nostre soluzioni offrono densità uniforme, migliore integrità del materiale e supporto per geometrie di parti complesse, garantendo risultati affidabili per la tua ricerca e produzione. Contattaci oggi per discutere come le nostre attrezzature possono ottimizzare i tuoi processi e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?