La pressatura isostatica libera fondamentalmente la geometria del pezzo dai vincoli della produzione tradizionale. Applicando una pressione uguale da tutte le direzioni, consente la creazione di forme altamente complesse con densità interna uniforme, un'impresa impossibile con metodi che applicano la forza da una singola direzione. Questa tecnica non è solo un'alternativa; è la tecnologia abilitante per una nuova classe di progettazioni di componenti.

Il vantaggio principale della pressatura isostatica risiede nell'utilizzo di un fluido per trasmettere la pressione in modo uniforme su un pezzo contenuto in uno stampo flessibile. Ciò elimina le sollecitazioni interne e le variazioni di densità che affliggono la pressatura tradizionale, consentendo ai progettisti di creare componenti intricati e robusti in un unico passaggio.

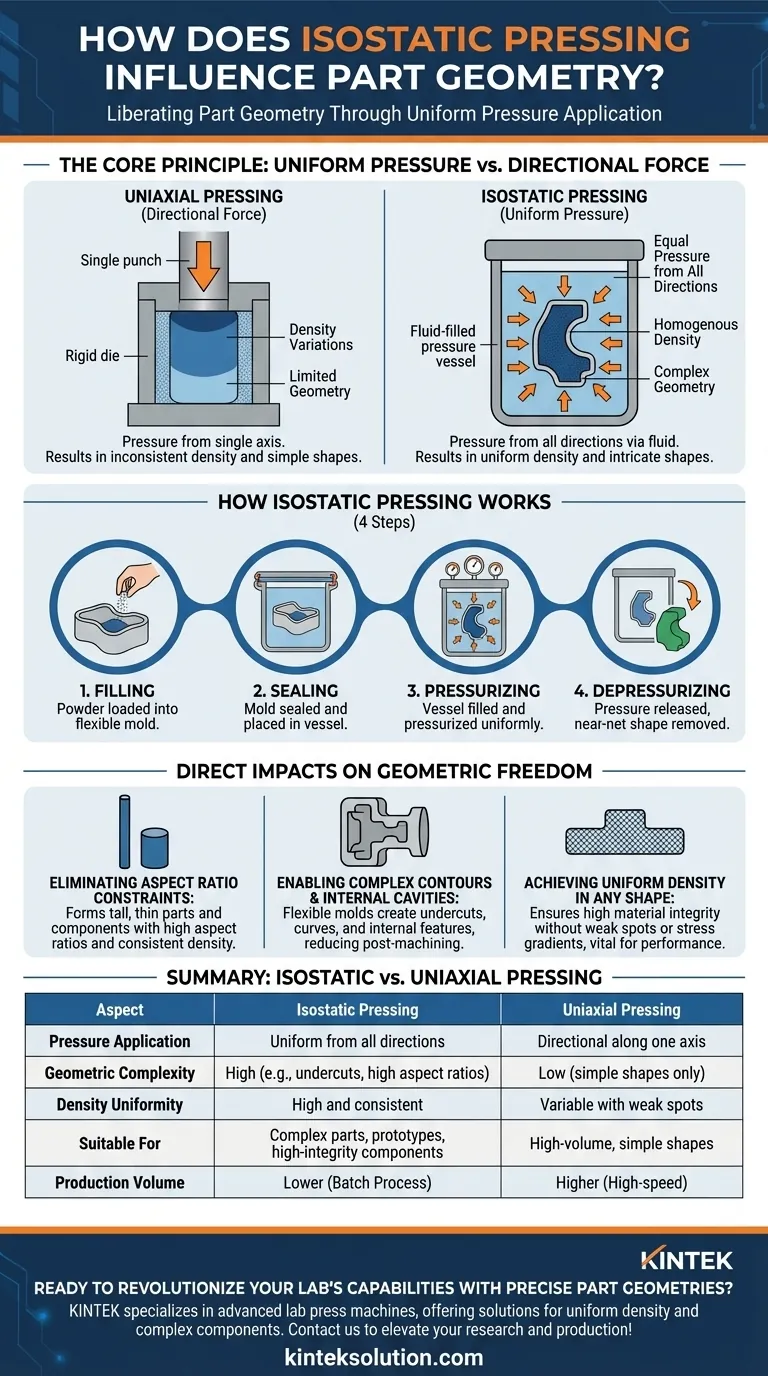

Il Principio Fondamentale: Pressione Uniforme vs. Forza Direzionale

Per comprendere la libertà geometrica offerta dalla pressatura isostatica, è necessario prima comprendere i limiti dell'alternativa: la pressatura uniassiale.

Il Limite della Pressatura Uniassiale

Nella pressatura uniassiale (o a stampo), la polvere viene compattata in uno stampo rigido da un punzone che applica forza lungo un singolo asse. Questo metodo è veloce ed economico per forme semplici come compresse o boccole.

Tuttavia, l'attrito tra la polvere e le pareti dello stampo impedisce la trasmissione uniforme della pressione. Più la polvere è lontana dal punzone, minore è la pressione di compattazione, il che si traduce in significative variazioni di densità. Ciò limita fortemente la geometria del pezzo, rendendo impossibile produrre pezzi alti e sottili o componenti con sezioni trasversali complesse.

Come Funziona la Pressatura Isostatica

La pressatura isostatica supera questo problema sommergendo uno stampo flessibile riempito di polvere in un recipiente a pressione riempito di fluido. Il processo prevede quattro fasi chiave:

- Riempimento: La polvere viene caricata in uno stampo flessibile e sigillato (spesso realizzato in gomma o uretano) che ne definisce la forma.

- Sigillatura: Lo stampo viene sigillato ermeticamente e posizionato all'interno di un recipiente ad alta pressione.

- Pressurizzazione: Il recipiente viene riempito con un fluido (come acqua o olio) e pressurizzato. Questa pressione viene trasmessa in modo uguale e simultaneo a ogni superficie dello stampo.

- Depressurizzazione: Dopo un tempo prestabilito, la pressione viene rilasciata e il pezzo compattato, noto come compatto "verde", viene rimosso dallo stampo.

Poiché la pressione è perfettamente uniforme, l'attrito delle pareti viene eliminato e la polvere si compatta in un solido omogeneo.

Impatti Diretti sulla Libertà Geometrica

Il passaggio dalla forza direzionale alla pressione uniforme ha profonde conseguenze su ciò che può essere progettato e prodotto.

Eliminazione dei Vincoli del Rapporto di Aspetto

La pressatura uniassiale è limitata a pezzi con bassi rapporti altezza/diametro. La pressatura isostatica rimuove completamente questo vincolo. Barre lunghe, tubi a parete sottile e altri componenti con alti rapporti di aspetto possono essere formati con densità costante dall'alto verso il basso.

Abilitazione di Contorni Complessi e Cavità Interne

L'uso di uno stampo flessibile è la chiave della complessità geometrica. Questi stampi possono essere progettati con sottosquadri, curve complesse, spessori di parete variabili e persino cavità interne. Una volta applicata la pressione, la polvere viene compattata in questa "forma quasi finale" (near-net shape), riducendo drasticamente la necessità di lavorazioni post-produzione costose e dispendiose in termini di materiale.

Ottenimento di Densità Uniforme in Qualsiasi Forma

Per un componente complesso, le prestazioni dipendono dall'integrità del materiale. La pressatura isostatica crea pezzi con alta densità uniforme, indipendentemente dalla loro forma. Ciò previene i punti deboli interni, i gradienti di stress e il potenziale di deformazione o fessurazione che renderebbero inutilizzabile un pezzo complesso realizzato con altri mezzi.

Comprendere i Compromessi

Sebbene potente, la pressatura isostatica non è la soluzione universale. I suoi vantaggi in termini di geometria comportano considerazioni specifiche.

Tempi Ciclo Più Lenti

Rispetto alla natura automatizzata e ad alta velocità della pressatura uniassiale, la pressatura isostatica è un processo a lotti. La sigillatura dello stampo, il caricamento del recipiente, la pressurizzazione e lo scarico richiedono molto più tempo, rendendola meno adatta alla produzione ad alto volume di pezzi semplici.

Costi di Attrezzaggio e Apparecchiature

I recipienti ad alta pressione richiesti per questo processo rappresentano un notevole investimento di capitale. Inoltre, sebbene gli stampi flessibili siano più economici da realizzare rispetto agli stampi in acciaio temprato utilizzati nella pressatura uniassiale, hanno una durata inferiore e potrebbero necessitare di sostituzioni più frequenti.

Controllo delle Tolleranze Dimensionali

Il pezzo finale, o compatto verde, si restringe durante la successiva fase di sinterizzazione (riscaldamento). Sebbene questo restringimento sia prevedibile, l'intrinseca flessibilità dello stampo fa sì che la pressatura isostatica produca forme quasi finali piuttosto che pezzi perfettamente rifiniti. Tolleranze più strette potrebbero richiedere comunque una leggera lavorazione finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di pressatura corretto dipende interamente dalla complessità geometrica e dai requisiti prestazionali del tuo componente.

- Se la tua priorità è la produzione ad alto volume di forme semplici (come dischi o cilindri corti): La pressatura uniassiale rimane la scelta più efficiente ed economica.

- Se la tua priorità è creare forme complesse, prototipi o pezzi con alti rapporti di aspetto: La pressatura isostatica è il metodo superiore per ottenere libertà geometrica e un compatto verde uniforme.

- Se la tua priorità è la massima integrità del materiale in un pezzo complesso (ad esempio, pale di turbine aerospaziali o impianti medici): La densità uniforme e l'assenza di difetti forniti dalla pressatura isostatica sono fondamentali e spesso non negoziabili.

Comprendendo il principio della pressione idrostatica uniforme, puoi sfruttare la pressatura isostatica per progettare e produrre pezzi che prima erano considerati impossibili.

Tabella Riassuntiva:

| Aspetto | Pressatura Isostatica | Pressatura Uniassiale |

|---|---|---|

| Applicazione della Pressione | Uniforme da tutte le direzioni | Direzionale lungo un asse |

| Complessità Geometrica | Elevata (es. sottosquadri, alti rapporti di aspetto) | Bassa (solo forme semplici) |

| Uniformità della Densità | Elevata e costante | Variabile con punti deboli |

| Adatto Per | Pezzi complessi, prototipi, componenti ad alta integrità | Alto volume, forme semplici |

Pronto a rivoluzionare le capacità del tuo laboratorio con geometrie di pezzi precise? KINTEK è specializzata in macchine da laboratorio avanzate, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze più rigorose dei laboratori. Le nostre soluzioni forniscono una densità uniforme e consentono la creazione di componenti complessi, riducendo la post-lavorazione e migliorando l'integrità del materiale. Contattaci oggi per discutere di come le nostre attrezzature possono elevare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore