In sostanza, il processo di pressatura isostatica a freddo (CIP) a sacco umido compatta la polvere in un oggetto solido utilizzando un liquido ad alta pressione uniforme. La polvere grezza viene sigillata all'interno di uno stampo flessibile all'esterno dell'attrezzatura principale, che viene quindi immersa in un recipiente a pressione riempito di fluido dove la pressione viene applicata da tutte le direzioni.

Sebbene il processo CIP a sacco umido sia più lento rispetto a metodi alternativi, il suo vantaggio distintivo è una flessibilità impareggiabile. Eccelle nella produzione di lotti di parti complessi, grandi o variati con un'eccezionale uniformità di densità, rendendolo ideale per applicazioni in cui precisione e geometria superano la velocità pura.

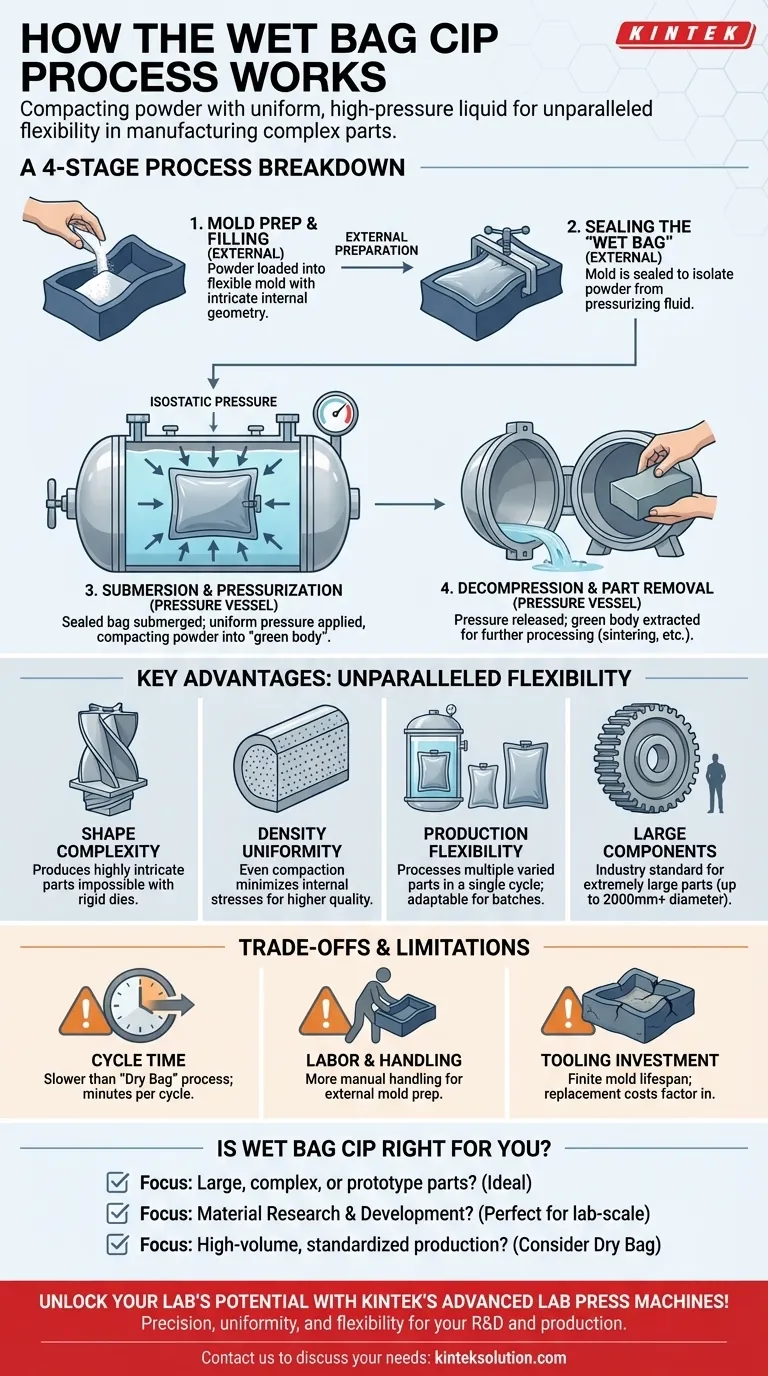

Una ripartizione passo-passo del processo

Il processo a sacco umido è metodico e consiste in quattro fasi distinte, con la differenza fondamentale che lo stampo viene preparato e sigillato esternamente.

Fase 1: Preparazione e riempimento dello stampo

Innanzitutto, il materiale in polvere (come ceramica, metallo o polveri composite) viene caricato con cura in uno stampo flessibile e riutilizzabile. Questi stampi sono tipicamente realizzati in gomma o elastomeri e possono essere progettati con geometrie interne intricate.

Fase 2: Sigillatura del "sacco umido"

Una volta riempito, lo stampo viene sigillato ermeticamente. Questo crea un "sacco" autonomo e a tenuta stagna che isola la polvere dal liquido pressurizzante. Questa intera fase viene eseguita all'esterno della camera a pressione.

Fase 3: Immersione e pressurizzazione

Lo stampo sigillato viene quindi immerso in un fluido idraulico (spesso acqua o olio) all'interno di un recipiente ad alta pressione. Il recipiente viene sigillato e pompe ad alto volume aumentano la pressione del fluido, sottoponendo lo stampo a una pressione isostatica – forza uguale da tutte le direzioni.

Questa pressione uniforme compatta la polvere all'interno dello stampo in un componente solido ad alta densità noto come "corpo verde".

Fase 4: Decompressione e rimozione della parte

Dopo un tempo prestabilito (tipicamente da 5 a 30 minuti), la pressione viene rilasciata, il recipiente viene aperto e lo stampo viene rimosso. Il corpo verde compattato viene quindi estratto con cura dallo stampo flessibile, pronto per successive lavorazioni come la sinterizzazione o la lavorazione meccanica.

Caratteristiche e vantaggi principali

La preparazione esterna dello stampo che definisce il processo a sacco umido consente direttamente i suoi principali vantaggi nella produzione.

Complessità di forma ineguagliabile

Poiché gli stampi sono flessibili e maneggiati esternamente, possono essere fabbricati per produrre parti altamente intricate e complesse che sarebbero impossibili con stampi rigidi.

Uniformità di densità superiore

L'applicazione della pressione isostatica assicura che la polvere si compatti uniformemente in tutta la parte. Ciò minimizza le sollecitazioni interne e si traduce in un ritiro prevedibile e uniforme durante il riscaldamento successivo (sinterizzazione), portando a un prodotto finale di qualità superiore.

Flessibilità nel volume di produzione

Un singolo ciclo può elaborare più sacchi contemporaneamente, anche se di dimensioni e forme diverse. Ciò rende il metodo altamente adattabile per tutto, dai prototipi di piccole serie alle produzioni di quantità maggiori.

Capacità per componenti molto grandi

Il processo a sacco umido è lo standard industriale per la produzione di parti estremamente grandi. Con recipienti a pressione che raggiungono diametri di 2000 mm (oltre 6,5 piedi) o più, può creare componenti massicci che nessun altro metodo di pressatura può accogliere.

Comprendere i compromessi e le limitazioni

Nessun singolo processo di produzione è perfetto per ogni scenario. La flessibilità del CIP a sacco umido comporta chiari compromessi, principalmente legati alla velocità e alla manodopera.

Il tempo di ciclo è il vincolo primario

Il processo è intrinsecamente più lento della sua controparte "Dry Bag". La necessità di riempire, sigillare, caricare e scaricare gli stampi manualmente o semi-automaticamente si traduce in tempi di ciclo che si misurano in minuti, non in secondi.

Aumento della manodopera e della movimentazione

La movimentazione manuale degli stampi all'esterno del recipiente rende il processo a sacco umido più laborioso. Sebbene l'automazione possa aiutare, non eguaglia la natura completamente automatizzata e in linea di altre tecniche di pressatura ad alto volume.

Investimento e usura degli utensili

Gli stampi in elastomero flessibile hanno una vita utile finita e alla fine si consumeranno, richiedendo la sostituzione. Questo costo di attrezzaggio deve essere considerato nel costo complessivo per parte, soprattutto per la produzione ad alto volume.

Il CIP a sacco umido è adatto alla tua applicazione?

La scelta di questo metodo dipende interamente dalle priorità del tuo progetto. Si tratta di una questione di scambio tra velocità e libertà geometrica e qualità della parte.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Il tempo di ciclo più lento del CIP a sacco umido può essere un collo di bottiglia significativo; un sistema CIP a sacco secco è probabilmente più adatto.

- Se il tuo obiettivo principale è la produzione di parti grandi, complesse o prototipi: Il CIP a sacco umido è il metodo ideale, offrendo una libertà di progettazione impareggiabile e la capacità di produrre componenti massicci.

- Se il tuo obiettivo principale è la ricerca e sviluppo sui materiali: La capacità di utilizzare facilmente diverse forme e dimensioni di stampi nella stessa attrezzatura rende questo processo perfetto per esperimenti su scala di laboratorio e validazione dei materiali.

In definitiva, comprendere questo fondamentale compromesso tra velocità di produzione e flessibilità delle parti è la chiave per utilizzare efficacemente il CIP a sacco umido.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza stampi flessibili sigillati esternamente, immersi in fluido e pressurizzati isostaticamente per la compattazione uniforme della polvere. |

| Vantaggi chiave | Complessità di forma ineguagliabile, uniformità di densità superiore, flessibilità nel volume di produzione, capacità per componenti di grandi dimensioni. |

| Limitazioni | Tempi di ciclo più lenti, aumento della manodopera e della movimentazione, usura degli utensili e costi di sostituzione. |

| Applicazioni ideali | Parti complesse, componenti di grandi dimensioni, prototipi, ricerca e sviluppo sui materiali e produzione di lotti vari. |

Sblocca il potenziale del tuo laboratorio con le avanzate macchine per pressa da laboratorio di KINTEK! Che tu stia sviluppando nuovi materiali o producendo parti complesse, le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate offrono risultati precisi e uniformi per una densità e una flessibilità superiori. Lascia che ti aiutiamo a migliorare la tua efficienza di ricerca e sviluppo e di produzione – contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo