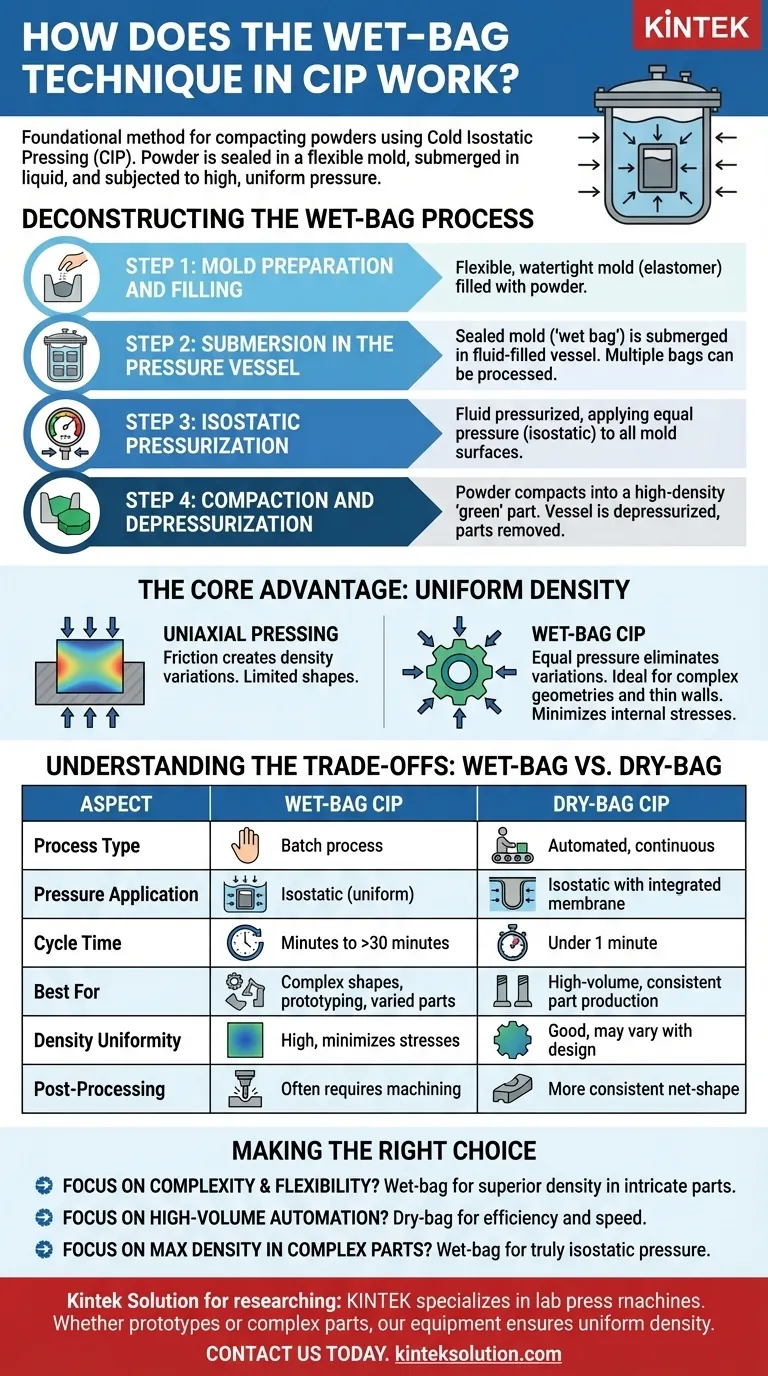

La tecnica wet-bag è un metodo fondamentale per la compattazione delle polveri utilizzando la pressatura isostatica a freddo (CIP). In questo processo, una polvere viene sigillata all'interno di uno stampo flessibile e impermeabile, che viene poi immerso in una camera contenente un liquido. Viene applicata un'alta pressione al liquido, che a sua volta comprime lo stampo da tutte le direzioni contemporaneamente, compattando la polvere in un oggetto solido con densità uniforme.

Il principio fondamentale della tecnica wet-bag è la sua capacità di produrre parti con densità altamente uniforme, specialmente quelle con forme complesse. Questo vantaggio, tuttavia, comporta un compromesso: è un processo più lento e orientato ai lotti rispetto a metodi più automatizzati.

Analisi del Processo Wet-Bag

Il metodo wet-bag può essere suddiviso in pochi passaggi distinti e sequenziali. Questo processo a lotti consente di compattare più parti, anche di forme diverse, in un singolo ciclo.

Fase 1: Preparazione e Riempimento dello Stampo

Il processo inizia con uno stampo flessibile e impermeabile, tipicamente realizzato in un elastomero come poliuretano o gomma. Questo stampo viene riempito con la polvere desiderata.

Fase 2: Immersione nel Recipiente a Pressione

Lo stampo sigillato (la "sacca bagnata" o "wet-bag") viene completamente immerso in un recipiente a pressione riempito di fluido. Il fluido è solitamente acqua o un olio solubile, che agisce come mezzo di trasmissione della pressione.

A seconda delle dimensioni del recipiente, è possibile caricare diverse sacche contemporaneamente, rendendo il processo efficiente per produzioni di piccole e medie dimensioni.

Fase 3: Pressurizzazione Isostatica

Una pompa esterna o un intensificatore pressurizza il fluido all'interno del recipiente. Questa pressione, che varia tipicamente da 400 a 1.000 MPa, viene applicata uniformemente su tutta la superficie della sacca immersa.

Questa applicazione "isostatica" – pressione uguale da tutte le direzioni – è la chiave dell'efficacia della tecnica.

Fase 4: Compattazione e Depressurizzazione

Sotto un'immensa e uniforme pressione, le particelle di polvere vengono pressate insieme, compattandosi in una massa solida ad alta densità nota come parte "verde". Il tempo del ciclo di compattazione può variare da pochi minuti a oltre 30 minuti a seconda del materiale e delle dimensioni della parte.

Dopo la compattazione, il recipiente viene depressurizzato e le parti verdi finite vengono rimosse dai loro stampi.

Il Vantaggio Principale: Densità Uniforme

La ragione principale per utilizzare la tecnica wet-bag risiede nella qualità della parte finale. Il metodo supera la principale limitazione della pressatura uniaxiale (a direzione singola) tradizionale.

Perché la Pressione Isostatica è Importante

Nella pressatura uniaxiale, l'attrito tra la polvere e le pareti dello stampo crea variazioni di densità all'interno della parte. La pressione isostatica elimina questo problema comprimendo la polvere in modo uniforme da tutti i lati, ottenendo una parte con una densità estremamente uniforme.

Implicazioni per Forme Complesse

Questa compattazione uniforme rende la CIP wet-bag ideale per la produzione di parti con geometrie complesse, sottosquadri o pareti sottili. Il processo minimizza le sollecitazioni interne e i punti deboli, comuni quando si pressano forme intricate con altri metodi.

Comprendere i Compromessi: Wet-Bag vs. Dry-Bag

Per cogliere appieno il ruolo della CIP wet-bag, è essenziale confrontarla con la sua principale alternativa: la tecnica dry-bag.

Flessibilità e Produzione (Wet-Bag)

Il processo wet-bag è altamente flessibile. È adatto a tutto, dalla prototipazione alla produzione su piccola e media scala, e può gestire un'ampia varietà di forme e dimensioni di parti in una singola corsa. Tuttavia, è un processo manuale, basato su lotti, con tempi di ciclo più lunghi.

Velocità e Automazione (Dry-Bag)

Nella CIP dry-bag, la membrana flessibile è integrata direttamente nella parete del recipiente a pressione, isolando la parte dal fluido pressurizzato. La polvere viene versata nello stampo, pressata ed espulsa in un ciclo molto più veloce, spesso inferiore a un minuto.

Questo rende la tecnica dry-bag più pulita e molto più adatta per la produzione di massa automatizzata e ad alto volume di un singolo design di parte consistente.

Considerazioni sul Processo

Le parti prodotte con il metodo wet-bag hanno spesso una forma finale meno precisa e possono richiedere lavorazioni successive per soddisfare tolleranze dimensionali strette. Il processo dry-bag, essendo più integrato, produce spesso parti più consistenti con forma netta.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di pressatura isostatica corretto dipende interamente dal volume di produzione, dalla complessità della parte e dagli obiettivi di costo.

- Se il tuo obiettivo principale è produrre parti complesse, prototipi o parti varie: La tecnica wet-bag è la scelta superiore grazie alla sua flessibilità di attrezzatura e all'incomparabile capacità di garantire densità uniforme in geometrie intricate.

- Se il tuo obiettivo principale è la produzione di massa automatizzata e ad alto volume di una parte consistente: La tecnologia dry-bag è molto più efficiente grazie ai suoi tempi di ciclo rapidi, al funzionamento più pulito e all'idoneità all'automazione.

- Se il tuo obiettivo principale è raggiungere la massima densità di materiale possibile in una parte complessa: L'applicazione di pressione veramente isostatica della wet-bag è fondamentale per creare strutture dense e uniformi senza le sollecitazioni interne riscontrabili in altri metodi.

Comprendere queste differenze fondamentali ti consente di selezionare il processo di produzione preciso che si allinea ai tuoi obiettivi di materiale e produzione.

Tabella Riepilogativa:

| Aspetto | CIP Wet-Bag | CIP Dry-Bag |

|---|---|---|

| Tipo di Processo | Processo a lotti | Automatizzato, continuo |

| Applicazione della Pressione | Isostatica (uniforme da tutte le direzioni) | Isostatica con membrana integrata |

| Tempo di Ciclo | Da minuti a oltre 30 minuti | Meno di 1 minuto |

| Ideale Per | Forme complesse, prototipazione, parti varie | Produzione ad alto volume di parti consistenti |

| Uniformità della Densità | Alta, minimizza le sollecitazioni interne | Buona, ma può variare con il design della parte |

| Post-Elaborazione | Spesso richiede lavorazioni per tolleranze strette | Parti con forma netta più consistenti |

Pronto a migliorare l'efficienza del tuo laboratorio con una compattazione precisa delle polveri? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, su misura per le esigenze di laboratorio. Che tu stia lavorando su prototipi o parti complesse, le nostre attrezzature garantiscono densità uniforme e risultati di alta qualità. Contattaci oggi stesso per discutere come le nostre soluzioni possono beneficiare le tue applicazioni specifiche e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme