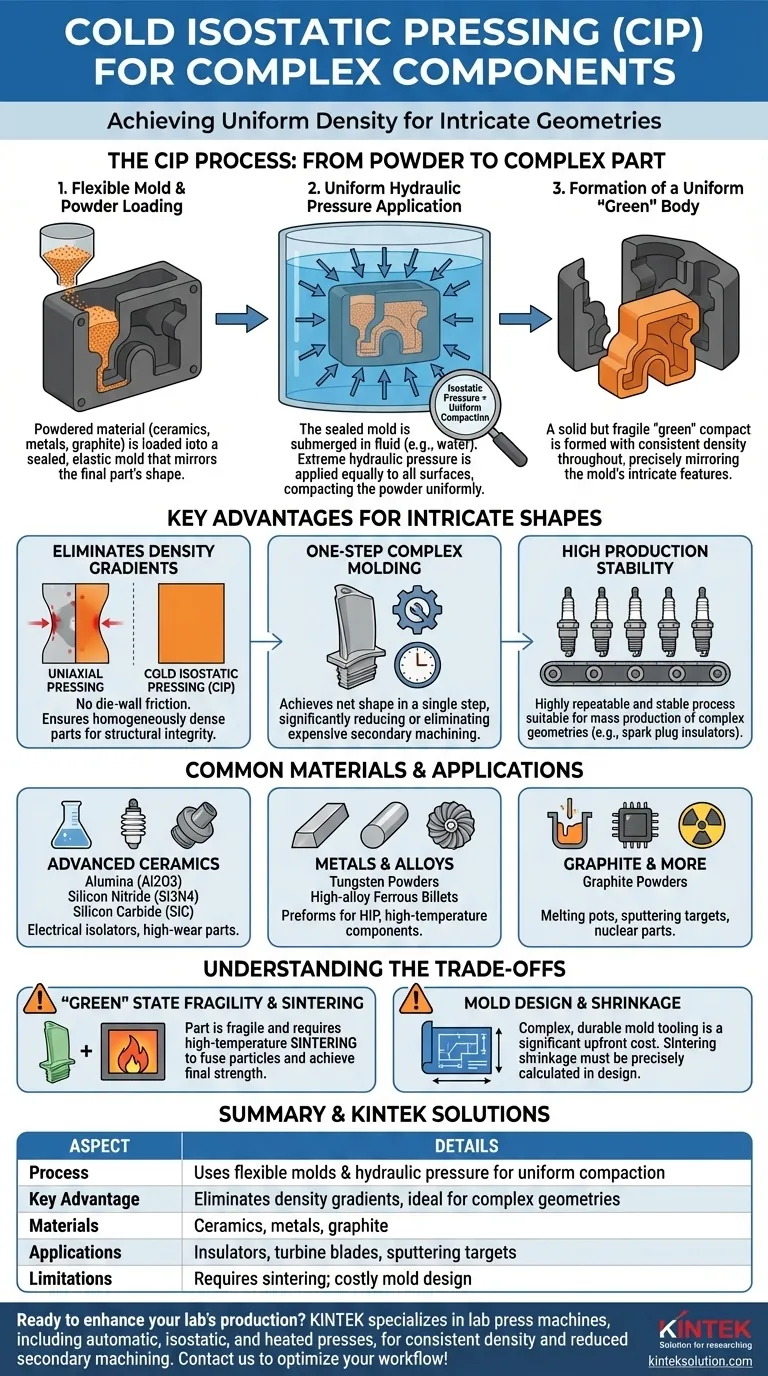

La Pressatura Isostatica a Freddo (CIP) viene utilizzata per produrre componenti complessi inserendo un materiale in polvere in uno stampo flessibile e sigillato e sottoponendolo a una pressione idraulica estrema e uniforme da tutte le direzioni. Questa forza omnidirezionale compatta la polvere uniformemente in una parte "verde" solida che rispecchia fedelmente la geometria intricata dello stampo, evitando le variazioni di densità e le sollecitazioni interne comuni in altri metodi di pressatura.

La sfida principale nella formazione di forme complesse a partire da polvere è ottenere una densità uniforme. La CIP risolve questo problema utilizzando un liquido per trasmettere la pressione in modo uguale a ogni superficie di uno stampo flessibile, assicurando che la polvere si compatti in modo coerente nella sua forma finale e dettagliata prima del successivo rafforzamento.

Come la CIP Abilita Geometrie Complesse

La Pressatura Isostatica a Freddo è fondamentalmente un processo di consolidamento delle polveri. La sua capacità unica di gestire forme complesse deriva direttamente dal suo metodo di applicazione della pressione.

Il Ruolo dello Stampo Flessibile

Il processo inizia caricando la polvere grezza – come una ceramica, un metallo o un grafite – in un contenitore o stampo elastico e impermeabile all'acqua. Questo stampo è l'immagine negativa del pezzo finale desiderato e può contenere caratteristiche altamente dettagliate e complesse.

Applicazione della Pressione Idraulica Uniforme

Lo stampo sigillato viene quindi immerso in un fluido, tipicamente acqua, all'interno di un recipiente ad alta pressione. La pressione nella camera viene aumentata e, poiché la pressione è trasmessa attraverso un liquido, viene applicata isostaticamente, cioè in modo uguale e simultaneo su tutte le superfici dello stampo.

Il Risultato: Un Corpo "Verde" Uniforme

Questa pressione uniforme collassa lo stampo e compatta la polvere all'interno. Il risultato è un pezzo solido ma fragile, noto come "compatto verde". Poiché la pressione è stata applicata uniformemente, la densità è costante in tutto il pezzo, anche negli angoli acuti o nelle sezioni sottili, il che è fondamentale per l'integrità strutturale.

Vantaggi Chiave per Parti Intricate

Il metodo isostatico offre vantaggi distinti rispetto alla tradizionale pressatura uniassiale (dall'alto verso il basso), specialmente per componenti non simmetrici.

Eliminazione dei Gradienti di Densità

Nella pressatura uniassiale, l'attrito tra la polvere e le pareti rigide della matrice impedisce una compattazione uniforme, portando a punti deboli. La pressione a 360 gradi della CIP elimina questo attrito della parete della matrice, garantendo una parte omogeneamente densa, essenziale per le prestazioni di componenti come isolatori ceramici o pale di turbine.

Stampaggio Complesso in un Unico Passaggio

Con un design appropriato dello stampo, la CIP può ottenere la forma netta di un componente complesso in un unico passaggio di pressatura. Questo riduce o elimina la necessità di lavorazioni meccaniche secondarie costose e lunghe, abbassando i costi di produzione complessivi.

Elevata Stabilità di Produzione

Il processo è altamente ripetibile e stabile, rendendolo adatto alla produzione in serie di pezzi con geometrie complesse. La produzione di isolatori per candele in allumina è un classico esempio dell'efficienza della CIP nella produzione ad alto volume.

Materiali e Applicazioni Comuni

La CIP non è limitata a un solo tipo di materiale ed è utilizzata in numerose industrie ad alte prestazioni.

Polveri Ceramiche Avanzate

La tecnologia è eccezionalmente adatta per le ceramiche, tra cui allumina (Al2O3), nitruro di silicio (Si3N4) e carburo di silicio (SiC). Le applicazioni vanno dai grandi isolatori elettrici ai componenti per ambienti ad alta usura.

Metalli e Altri Materiali

La CIP è utilizzata anche per formare sagome da polveri di tungsteno e per creare preforme da lingotti ferrosi ad alta lega che saranno successivamente sottoposte a Pressatura Isostatica a Caldo (HIP). Le polveri di grafite vengono pressate in crogioli e altri componenti per alte temperature.

Uso Industriale in Espansione

L'applicazione della CIP è in crescita. Viene utilizzata per pressare bersagli di sputtering per l'elettronica, creare parti per l'industria nucleare e persino per consolidare materiali nei settori farmaceutico e chimico.

Comprendere i Compromessi

Sebbene potente, la CIP è un passaggio in un processo di produzione più ampio, ed è importante comprenderne il contesto e i limiti.

Lo Stato "Verde" è Fragile

Un pezzo che esce da una pressa CIP non è finito. Questo "compatto verde" ha la consistenza del gesso e deve subire un successivo processo ad alta temperatura chiamato sinterizzazione per fondere le particelle e raggiungere la sua durezza e resistenza finali.

Progettazione di Utensili e Stampi

Lo stampo flessibile è la chiave del successo del processo. La progettazione e la fabbricazione di questi utensili possono essere complesse e rappresentano un costo iniziale significativo, specialmente per pezzi altamente intricati a basso volume. Il materiale dello stampo deve essere abbastanza resistente da sopportare molti cicli ma abbastanza flessibile da trasmettere la pressione uniformemente.

Gestione del Ritiro Dimensionale

La fase finale di sinterizzazione provoca il ritiro del pezzo. Questo ritiro deve essere calcolato con precisione e considerato nella progettazione iniziale dello stampo per ottenere le dimensioni finali desiderate. Per i componenti che richiedono tolleranze estremamente strette, potrebbe essere necessaria una rettifica o lavorazione meccanica finale.

La CIP è Adatta al Tuo Componente?

Fare la scelta giusta dipende interamente dal tuo materiale, dalla complessità del tuo pezzo e dai tuoi obiettivi di produzione.

- Se la tua priorità principale è la produzione in serie di parti ceramiche o refrattarie intricate: La CIP è una scelta eccellente per creare corpi verdi uniformemente densi che riducono al minimo la necessità di costose lavorazioni secondarie.

- Se la tua priorità principale è creare una preforma per la sinterizzazione o la Pressatura Isostatica a Caldo (HIP): La CIP è un metodo standard ed estremamente efficace per produrre un billetta di partenza omogenea richiesta per questi processi secondari.

- Se la tua priorità principale è ottenere la forma netta finale con estrema precisione: La CIP è un ottimo punto di partenza, ma devi tenere conto del ritiro da sinterizzazione nella progettazione dello stampo e potresti dover prevedere una lavorazione meccanica di finitura finale.

Sfruttando la potenza della pressione idraulica uniforme, la CIP fornisce un percorso affidabile ed efficiente per la produzione di componenti complessi ad alte prestazioni a partire da materiali in polvere.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza stampi flessibili e pressione idraulica per una compattazione uniforme della polvere |

| Vantaggio Chiave | Elimina i gradienti di densità, ideale per geometrie complesse |

| Materiali Comuni | Ceramiche (es. allumina), metalli (es. tungsteno), grafite |

| Applicazioni | Isolatori per candele, pale di turbine, bersagli di sputtering, parti nucleari |

| Limitazioni | Richiede la sinterizzazione post-processo; la progettazione dello stampo può essere costosa |

Pronto a migliorare la produzione di componenti complessi del tuo laboratorio con una pressatura precisa e uniforme? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori che lavorano con ceramiche, metalli e altri materiali in polvere. Le nostre soluzioni ti aiutano a ottenere una densità costante e a ridurre le lavorazioni secondarie, risparmiando tempo e costi. Contattaci oggi per discutere come le nostre attrezzature possono ottimizzare il tuo flusso di lavoro e fornire risultati ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura a stampo uniassiale? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Perché il processo di pressatura isostatica a freddo (CIP) è essenziale per le batterie Li/Li3PS4-LiI/Li? Ottenere interfacce senza soluzione di continuità