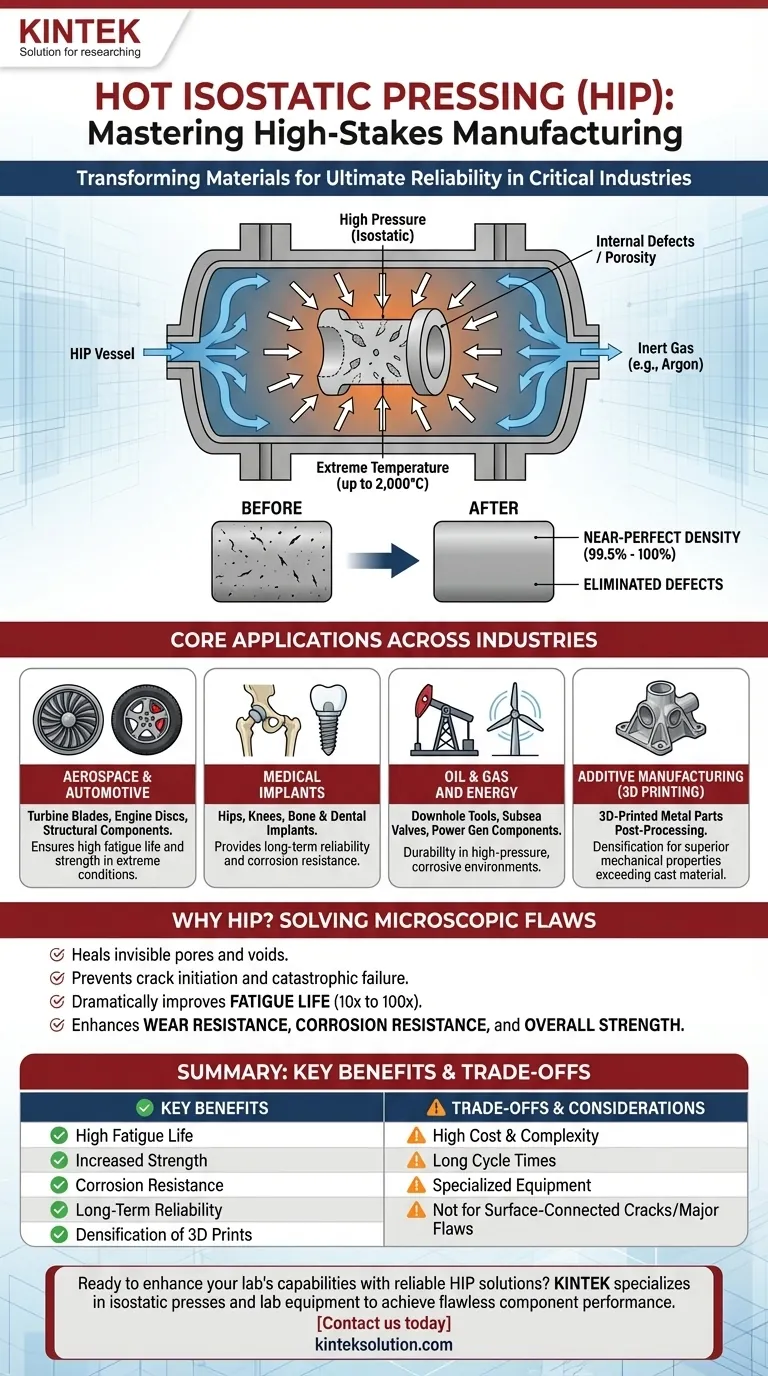

Il suo cuore La pressatura isostatica a caldo (HIP) è utilizzata prevalentemente in settori ad alto rischio, in cui la rottura dei componenti non è un'opzione.Le sue applicazioni principali si trovano nei settori nei settori aerospaziale, medico, petrolifero e del gas, energetico e automobilistico ad alte prestazioni. .Questi settori si affidano all'HIP per la produzione di parti come le pale delle turbine dei motori a reazione, gli impianti medici e i componenti durevoli per ambienti estremi, garantendo che abbiano la massima densità e resistenza possibile.

Il vero valore della pressatura isostatica a caldo non sta solo nei settori che serve, ma nel problema fondamentale che risolve: eliminare i microscopici difetti interni che compromettono le prestazioni e l'affidabilità di componenti critici e sottoposti a forti sollecitazioni.

Quale problema risolve la pressatura isostatica a caldo?

La pressatura isostatica a caldo non è solo un'altra fase di produzione, ma un processo di trasformazione che migliora radicalmente un materiale dall'interno.Si occupa di difetti invisibili a occhio nudo, ma che possono portare a guasti catastrofici sotto sforzo.

Eliminazione dei difetti interni critici

La maggior parte dei metodi di produzione, dalla fusione tradizionale alla moderna produzione additiva (stampa 3D), può lasciare dei piccoli vuoti interni o pori.In presenza di forti sollecitazioni o di fatica, questi pori diventano punti di innesco per le cricche.

L'HIP colloca un componente all'interno di un recipiente ad alta pressione, lo riscalda a temperature estreme (fino a 2.000°C) e applica una pressione isostatica uniforme utilizzando un gas inerte come l'argon.Questa immensa pressione spreme efficacemente il materiale da tutte le direzioni, facendo collassare e saldare i vuoti interni.

Ottenere una densità quasi perfetta

Il risultato principale dell'eliminazione della porosità è un notevole aumento della densità del materiale.Un componente trattato con HIP può raggiungere una densità che va dal dal 99,5% al 100% del suo massimo teorico .

Questa densità quasi perfetta è alla base di proprietà meccaniche superiori, poiché non ci sono punti deboli interni che possano compromettere l'integrità del materiale.

Proprietà superiori del materiale

Creando una microstruttura completamente densa e uniforme, l'HIP offre vantaggi quantificabili in termini di prestazioni, irraggiungibili con altri metodi.

Il vantaggio più significativo è un netto miglioramento della vita a fatica spesso di un fattore compreso tra 10 e 100.Questo è fondamentale per i componenti sottoposti a milioni di cicli di sollecitazione.Inoltre, migliora la resistenza all'usura, alla corrosione e la resistenza meccanica complessiva in tutte le direzioni.

Applicazioni principali in tutti i settori

La capacità unica di HIP di garantire la massima affidabilità spiega la sua adozione in settori in cui le prestazioni sono fondamentali.

Aerospaziale e automobilistico

Nel settore aerospaziale, l'HIP è essenziale per la produzione di componenti mission-critical quali pale delle turbine, dischi dei motori e componenti strutturali. .Il guasto di un pezzo del genere in volo sarebbe catastrofico.HIP garantisce che questi componenti possano resistere a temperature estreme e forze di rotazione senza cedere.

Impianti medici

Per dispositivi medici come articolazioni artificiali dell'anca e del ginocchio L'affidabilità a lungo termine all'interno del corpo umano non è negoziabile.L'HIP viene utilizzato per densificare gli impianti in titanio e cromo-cobalto fusi o stampati in 3D, eliminando la porosità che potrebbe portare a fratture da fatica nel corso degli anni.

Petrolio, gas ed energia

Componenti utilizzati in perforazione, valvole sottomarine e turbine per la generazione di energia elettrica operano in ambienti altamente corrosivi e ad alta pressione.L'HIP viene utilizzato per produrre componenti durevoli e resistenti alla corrosione, in grado di sopportare queste condizioni estreme senza guasti prematuri.Viene inoltre utilizzato per migliorare le prestazioni e la sicurezza dei materiali nelle celle a combustibile e nelle batterie.

Produzione additiva (stampa 3D)

L'HIP è una fase critica di post-elaborazione per molte parti metalliche stampate in 3D .Il processo additivo può introdurre porosità interne e l'HIP è il metodo definitivo per densificare questi componenti e ottenere proprietà paragonabili o superiori a quelle dei materiali forgiati tradizionali.

Comprendere i compromessi

Per quanto potente, l'HIP è un processo specializzato con considerazioni specifiche.Non è una soluzione universale per tutti i problemi di produzione.

Costo e complessità

L'HIP è un processo costoso, basato sui lotti.Le attrezzature sono altamente specializzate e i costi operativi sono significativi.Per questo motivo è più adatto a componenti di alto valore, dove il costo di un guasto è di gran lunga superiore al costo del trattamento.

Tempi di ciclo lunghi

Il processo di riscaldamento, pressurizzazione (ammollo) e raffreddamento di un lotto di pezzi può richiedere molte ore.Questo tempo di ciclo può rappresentare un collo di bottiglia in un flusso di lavoro di produzione e deve essere pianificato di conseguenza.

Non è una panacea per i difetti più gravi

L'HIP è progettato per curare microscopiche porosità interne.Non è in grado di risolvere difetti su larga scala, come cricche collegate alla superficie, vuoti significativi dovuti a una fusione scadente o inclusioni di materiale estraneo.Affinché l'HIP sia efficace, il pezzo iniziale deve essere prodotto con una qualità elevata.

Quando considerare l'HIP per la vostra applicazione

Per scegliere se specificare l'HIP è necessario soppesare i suoi profondi vantaggi rispetto ai costi e alla complessità.

- Se l'obiettivo principale è l'affidabilità finale: HIP è lo standard per i componenti mission-critical in cui un guasto avrebbe gravi conseguenze finanziarie o di sicurezza.

- Se il vostro obiettivo principale è massimizzare le prestazioni dei materiali: Utilizzate HIP per sbloccare il pieno potenziale dei materiali avanzati, migliorando drasticamente la durata a fatica, la duttilità e la resistenza agli urti.

- Se il vostro obiettivo principale è qualificare le parti metalliche stampate in 3D per ruoli impegnativi: La pressatura isostatica a caldo è un passaggio necessario per densificare i componenti stampati e garantire che le loro proprietà siano adatte ad applicazioni ad alta sollecitazione.

In definitiva, la pressatura isostatica a caldo è il processo definitivo per trasformare materiali ad alte prestazioni in componenti perfettamente affidabili.

Tabella riassuntiva:

| Industria | Applicazioni chiave | Vantaggi principali |

|---|---|---|

| Aerospaziale | Pale di turbine, dischi di motori | Elevata durata a fatica, resistenza in condizioni estreme |

| Settore medico | Impianti (anche, ginocchia) | Affidabilità a lungo termine, resistenza alla corrosione |

| Petrolio e gas | Perforazione, valvole | Durata in ambienti corrosivi e ad alta pressione |

| Automotive | Componenti ad alte prestazioni | Migliori proprietà meccaniche, resistenza all'usura |

| Produzione additiva | Parti metalliche stampate in 3D | Densificazione per proprietà superiori |

Siete pronti a migliorare le capacità del vostro laboratorio con soluzioni HIP affidabili? KINTEK è specializzata in presse da laboratorio, comprese le presse isostatiche, per aiutarvi a ottenere prestazioni impeccabili dei componenti in settori come quello aerospaziale, medico e automobilistico. Contattateci oggi stesso per scoprire come le nostre apparecchiature possono eliminare i difetti e aumentare l'affidabilità dei materiali per le vostre applicazioni critiche!

Guida Visiva

Prodotti correlati

- Pressa isostatica a caldo per la ricerca sulle batterie allo stato solido Pressa isostatica a caldo

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- Macchina automatica riscaldata della pressa idraulica con i piatti riscaldati per il laboratorio

- Macchina pressa idraulica riscaldata automatica Split con piastre riscaldate

Domande frequenti

- Qual è lo scopo dell'utilizzo di una pressa isostatica a caldo (WIP)? Ottimizzare le prestazioni delle batterie allo stato solido

- Qual è la temperatura di lavoro tipica per la pressatura isostatica a caldo? Ottimizza la densificazione dei tuoi materiali

- Come si confronta la pressatura isostatica a caldo (WIP) con la HIP per i nanomateriali? Sblocca la densità di 2 GPa con la WIP

- Come influisce l'aumento della pressione HIP sulla temperatura di sintesi di Li2MnSiO4? Ottenere una sintesi a bassa temperatura

- Come il sistema di riscaldamento interno di una pressa isostatica a caldo (WIP) compatta il pentacene? Ottimizzare la stabilità del materiale