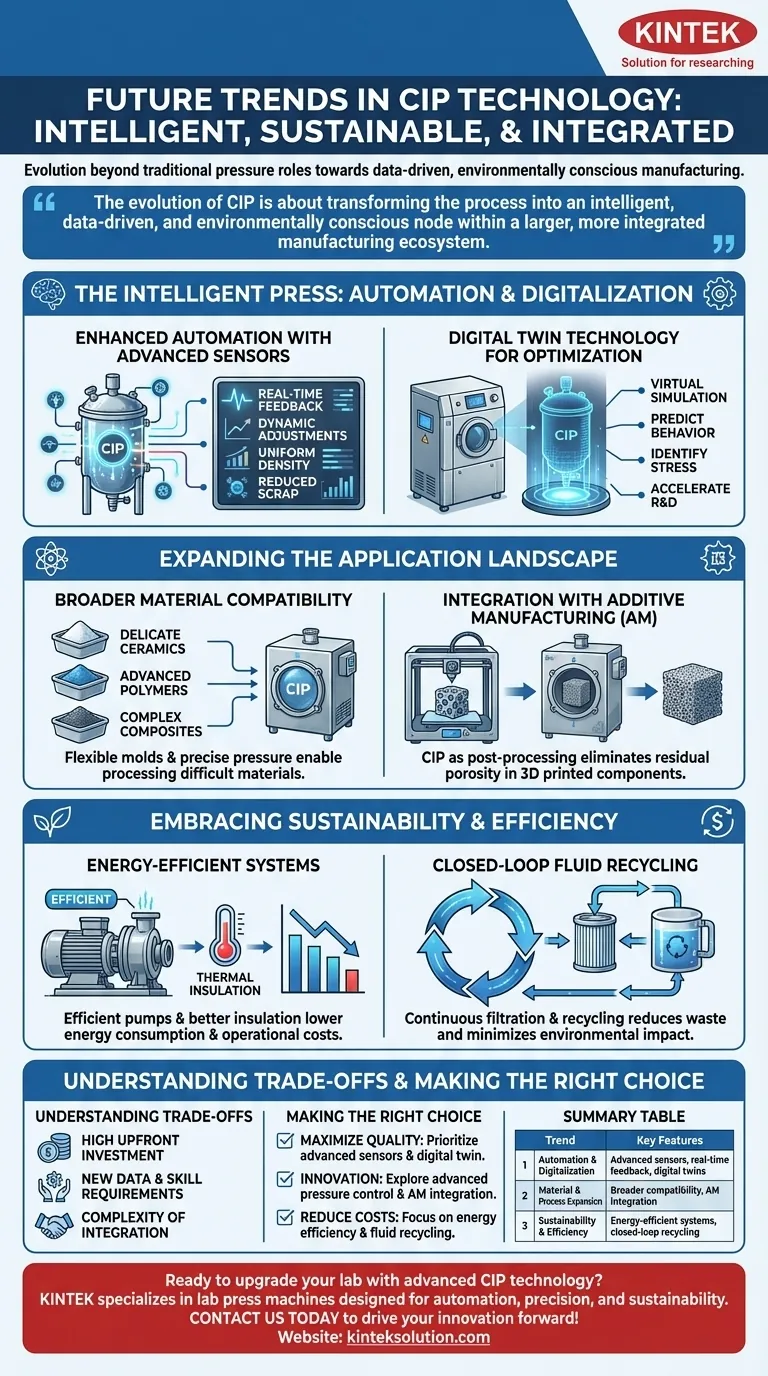

Nei prossimi anni, la tecnologia di pressatura isostatica a freddo (CIP) è destinata ad evolversi ben oltre il suo ruolo tradizionale. Le tendenze future chiave sono incentrate sull'automazione avanzata con sensori sofisticati, l'adozione della tecnologia del gemello digitale per l'ottimizzazione dei processi, la compatibilità ampliata dei materiali, una maggiore integrazione con altri processi di produzione come la produzione additiva e una spinta significativa verso una maggiore sostenibilità ed efficienza energetica.

L'evoluzione del CIP non riguarda solo il raggiungimento di pressioni più elevate. Si tratta di trasformare il processo in un nodo intelligente, basato sui dati e consapevole dell'ambiente all'interno di un ecosistema di produzione più ampio e integrato.

L'ascesa della Pressa Intelligente: Automazione e Digitalizzazione

La prossima generazione di sistemi CIP sarà definita dalla loro intelligenza. Questo cambiamento va oltre la semplice automazione del ciclo per passare a un approccio completamente basato sui dati, aumentando l'affidabilità e riducendo la dipendenza dall'esperienza dell'operatore.

Automazione Potenziata con Sensori Avanzati

I cicli CIP moderni incorporeranno array di sensori sofisticati che forniscono feedback in tempo reale. Questi sensori monitoreranno non solo la pressione e la temperatura, ma anche il comportamento di compattazione della polvere all'interno dello stampo.

Ciò consente regolazioni dinamiche durante il ciclo, garantendo una densità uniforme e prevenendo i difetti dei pezzi prima che si verifichino. Il risultato è una maggiore consistenza da pezzo a pezzo e una significativa riduzione dei tassi di scarto.

Tecnologia del Gemello Digitale per l'Ottimizzazione

Un gemello digitale è una replica virtuale del sistema CIP fisico e del pezzo in fase di pressatura. Questo strumento di simulazione è probabilmente la tendenza più trasformativa all'orizzonte.

Creando un gemello digitale, gli ingegneri possono modellare l'intero ciclo di pressatura, prevedere come si comporterà una polvere specifica sotto pressione e identificare potenziali punti di stress nel pezzo finale. Ciò consente l'ottimizzazione del processo senza consumare materiali fisici o tempo macchina, accelerando drasticamente la ricerca e lo sviluppo.

Espansione del Panorama Applicativo

La futura tecnologia CIP sbloccherà nuove possibilità lavorando con una gamma più ampia di materiali e integrandosi più agevolmente con altre tecniche di produzione avanzate.

Maggiore Compatibilità dei Materiali

Le innovazioni nei materiali degli stampi flessibili e nei sistemi di controllo della pressione più precisi stanno ampliando la gamma di polveri che possono essere elaborate efficacemente con il CIP.

Ciò include ceramiche più delicate, polimeri avanzati e compositi a matrice metallica complessi che in precedenza erano difficili da compattare senza introdurre difetti.

Integrazione con la Produzione Additiva (AM)

La sinergia tra AM (stampa 3D) e CIP è un'area di crescita importante. I pezzi metallici o ceramici prodotti tramite AM spesso contengono porosità residua, che ne limita le prestazioni meccaniche.

L'utilizzo del CIP come fase di post-lavorazione può eliminare efficacemente questa porosità, densificando il pezzo fino quasi al suo massimo teorico. Questa combinazione sblocca l'uso di componenti stampati in 3D per applicazioni altamente impegnative e critiche per le prestazioni.

Abbracciare la Sostenibilità e l'Efficienza

Come per tutti i processi industriali, c'è una forte spinta per rendere il CIP più ecologico ed economicamente vantaggioso. L'attenzione è rivolta alla riduzione del consumo energetico e alla minimizzazione degli sprechi.

Sistemi ad Alta Efficienza Energetica

I progetti CIP futuri incorporeranno pompe ad alta pressione più efficienti e un migliore isolamento termico per i recipienti a pressione. Questi aggiornamenti affrontano direttamente l'elevato consumo energetico tradizionalmente associato alla generazione e al mantenimento della pressione isostatica, portando a costi operativi inferiori.

Riciclo dei Fluidi a Ciclo Chiuso

Un'iniziativa chiave per la sostenibilità è lo sviluppo di sistemi a ciclo chiuso per il fluido pressurizzante (tipicamente acqua o olio). Invece di essere trattato come un bene di consumo, il fluido verrà continuamente filtrato e riciclato all'interno del sistema.

Questa pratica riduce drasticamente gli sprechi, minimizza l'impatto ambientale e abbassa il costo operativo a vita dell'attrezzatura.

Comprendere i Compromessi

Sebbene queste tendenze promettano progressi significativi, la loro adozione non è priva di sfide. Comprendere gli ostacoli pratici è fondamentale per una pianificazione dell'implementazione realistica.

L'Investimento Iniziale

Sensori avanzati, software per gemelli digitali e sistemi di automazione integrati rappresentano un investimento di capitale significativo rispetto alle apparecchiature CIP tradizionali.

Il Requisito di Dati e Competenze

Sfruttare i gemelli digitali e i dati di processo avanzati richiede nuove competenze. I team avranno bisogno di esperienza nella simulazione, nell'analisi dei dati e nella scienza dei materiali per sfruttare appieno le capacità di questi sistemi intelligenti.

La Complessità dell'Integrazione

Collegare un'unità CIP senza soluzione di continuità con un processo a monte come la produzione additiva è un compito complesso. Richiede uno sviluppo attento dell'intera catena di processo per garantire qualità e controllo in ogni fase.

Fare la Scelta Giusta per il Tuo Obiettivo

Per prepararti a questi cambiamenti, allinea la tua strategia con il tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è massimizzare la qualità e la ripetibilità: Dai priorità agli investimenti in pacchetti di sensori avanzati ed esplora il potenziale della tecnologia del gemello digitale per ottimizzare i tuoi processi attuali.

- Se il tuo obiettivo principale è l'innovazione con nuovi materiali: Indaga sui sistemi CIP con controllo avanzato della pressione ed esplora attivamente la sua integrazione con la produzione additiva per creare componenti di prossima generazione.

- Se il tuo obiettivo principale è ridurre i costi operativi: Concentrati sull'adozione di sistemi efficienti dal punto di vista energetico e sull'implementazione del riciclo dei fluidi a ciclo chiuso per ridurre la tua impronta ambientale e migliorare i tuoi risultati economici.

Comprendendo queste tendenze, puoi posizionare le tue operazioni per sfruttare il CIP non solo come strumento di densificazione, ma come un vantaggio strategico nella produzione moderna.

Tabella Riassuntiva:

| Tendenza | Caratteristiche Chiave |

|---|---|

| Automazione e Digitalizzazione | Sensori avanzati, feedback in tempo reale, gemelli digitali per l'ottimizzazione |

| Espansione Materiali e Processi | Maggiore compatibilità dei materiali, integrazione con la produzione additiva |

| Sostenibilità ed Efficienza | Sistemi ad alta efficienza energetica, riciclo dei fluidi a ciclo chiuso |

| Sfide | Elevato investimento iniziale, necessità di nuove competenze, complessità di integrazione |

Pronto ad aggiornare il tuo laboratorio con la tecnologia CIP avanzata? KINTEK è specializzata in macchine per la pressatura da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per migliorare l'automazione, la precisione e la sostenibilità per le tue esigenze di laboratorio. Contattaci oggi stesso per scoprire come le nostre soluzioni possono guidare la tua innovazione ed efficienza!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?