Rispetto ai metodi tradizionali come la pressatura a secco uniassiale, la Pressatura Isostatica a Freddo (CIP) offre vantaggi significativi per la formatura delle ceramiche di allumina, incentrati principalmente su un'uniformità superiore e una maggiore libertà di progettazione. La CIP applica la pressione in modo uniforme da tutte le direzioni su un materiale in polvere contenuto in uno stampo flessibile. Questa pressione isostatica riduce al minimo i gradienti di densità che causano fessurazioni e distorsioni durante la sinterizzazione, consentendo la creazione di componenti complessi che sono semplicemente impossibili con altri metodi.

Scegliere il metodo di formatura corretto per le ceramiche di allumina è una decisione critica che influisce sia sulle prestazioni del componente che sul costo del progetto. La Pressatura Isostatica a Freddo (CIP) eccelle creando pezzi pre-sinterizzati altamente uniformi, rendendola la scelta ideale per geometrie complesse o applicazioni in cui i difetti interni sono inaccettabili.

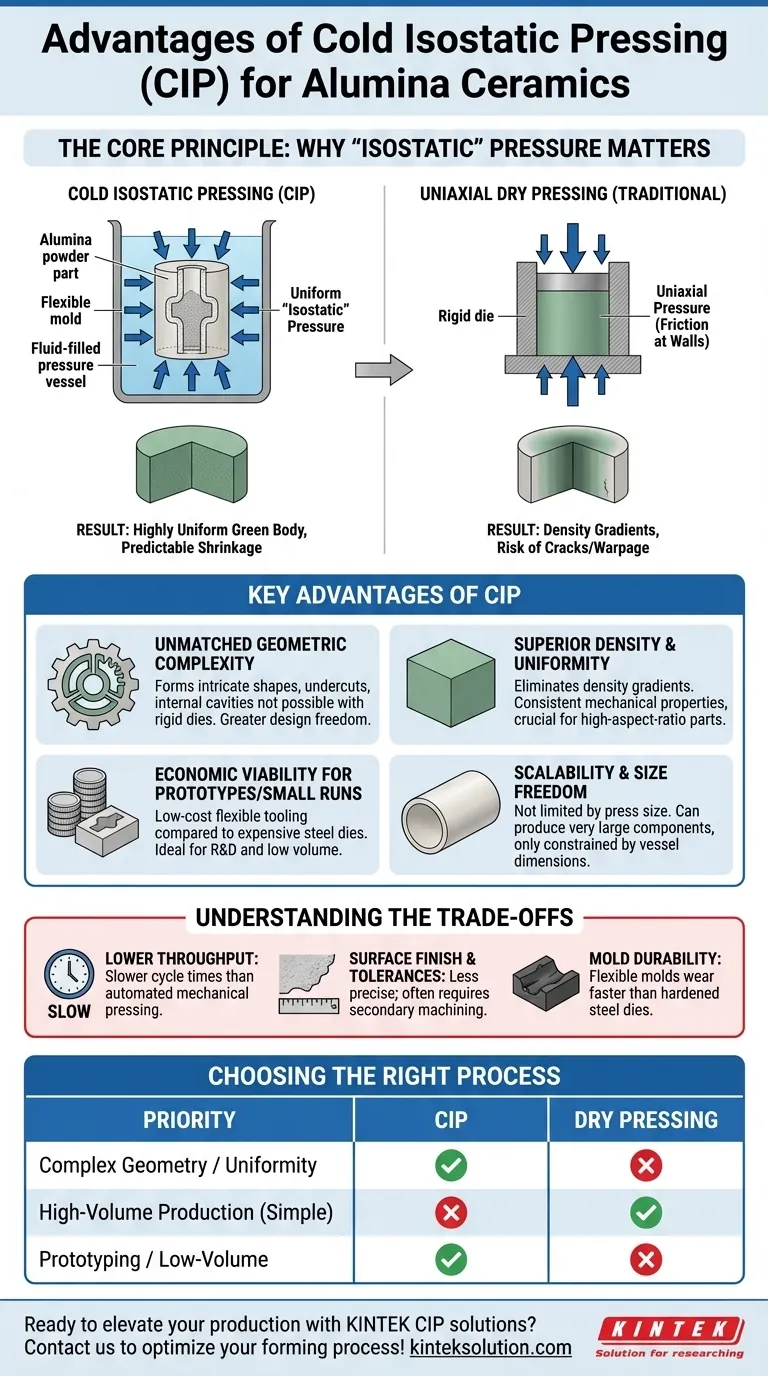

Il Principio Fondamentale: Perché la Pressione "Isostatica" è Importante

Gli esclusivi vantaggi della CIP derivano tutti dal suo meccanismo fondamentale: l'applicazione di una pressione uniforme, o "isostatica". Comprendere questo principio è fondamentale per sapere quando utilizzarla.

Definizione di Pressatura Isostatica a Freddo (CIP)

La CIP prevede l'inserimento della polvere di allumina in uno stampo flessibile e sigillato (spesso realizzato in gomma o uretano). Questo stampo viene quindi immerso in un fluido all'interno di una camera ad alta pressione. Quando il fluido viene pressurizzato, applica una forza uguale a ogni superficie dello stampo contemporaneamente.

Il Problema della Pressatura Uniassiale

Al contrario, i metodi tradizionali come la pressatura a secco sono uniassiali o biassiali, il che significa che la pressione viene applicata solo da una o due direzioni. Ciò crea attrito contro le pareti dello stampo, portando a significative variazioni di densità in tutto il pezzo.

Il Risultato: Un "Corpo Verde" Uniforme

Il risultato principale della CIP è un "corpo verde" altamente uniforme, il termine tecnico per un pezzo compattato e pre-sinterizzato. Questa densità uniforme assicura che il componente si restringa in modo prevedibile e uniforme durante la fase finale di sinterizzazione (cottura), riducendo drasticamente il rischio di deformazioni, crepe o difetti interni.

Vantaggi Chiave della CIP per le Ceramiche di Allumina

La pressione uniforme della CIP si traduce direttamente in vantaggi tangibili per la produzione di componenti ceramici avanzati.

Complessità Geometrica Ineguagliabile

Poiché la pressione è applicata da un fluido, è possibile formare forme intricate, sottosquadri e cavità interne. I design che sarebbero bloccati in uno stampo metallico rigido sono prodotti facilmente con gli stampi flessibili della CIP, concedendo agli ingegneri una libertà di progettazione molto maggiore.

Densità e Uniformità Superiori

La CIP elimina quasi completamente i gradienti di densità che affliggono la pressatura uniassiale. Ciò si traduce in componenti con proprietà meccaniche più coerenti ed è particolarmente cruciale per i pezzi con un alto rapporto di aspetto, come tubi o barre lunghe, che sono inclini a difetti se pressati altrimenti.

Fattibilità Economica per Prototipi e Piccoli Lotti

Gli utensili flessibili per la CIP sono significativamente meno costosi da creare rispetto agli stampi in acciaio temprato richiesti per la pressatura a secco. Questo basso costo dello stampo rende la CIP una scelta eccezionalmente economica per la prototipazione, la ricerca e lo sviluppo e la produzione a basso volume.

Scalabilità e Libertà di Dimensioni

La CIP non è vincolata dai limiti di una pressa meccanica. L'unico limite fisico alle dimensioni del pezzo è la dimensione interna della camera a pressione, consentendo la produzione di componenti ceramici molto grandi che sarebbero impossibili da formare con altri metodi.

Comprensione dei Compromessi

Sebbene potente, la CIP non è la soluzione universale. I suoi vantaggi comportano compromessi pratici che la rendono inadatta per determinate applicazioni.

Produttività per la Produzione ad Alto Volume

Il processo di caricamento dello stampo, sigillatura, posizionamento nella camera, pressurizzazione e depressurizzazione è intrinsecamente più lento per pezzo rispetto a una pressa meccanica completamente automatizzata. Per produrre milioni di pezzi semplici, la pressatura a secco tradizionale è molto più economica.

Finitura Superficiale e Tolleranze

I pezzi prodotti tramite CIP hanno generalmente una finitura superficiale meno precisa e tolleranze dimensionali più ampie rispetto a quelli realizzati in uno stampo d'acciaio lucidato. Per applicazioni ad alta precisione, è spesso necessaria una fase di lavorazione secondaria sul corpo verde o sinterizzato.

Durata dello Stampo

Gli stampi elastomerici flessibili sono meno durevoli degli stampi in acciaio temprato utilizzati nella pressatura a secco. Si usurano più rapidamente, rafforzando la posizione della CIP come processo più adatto alla produzione a volume inferiore.

Scegliere il Processo di Formatura Giusto per il Vostro Componente

La vostra decisione dovrebbe essere guidata dalle priorità specifiche del vostro progetto: geometria, volume di produzione e requisiti di prestazione.

- Se la vostra priorità principale è la geometria complessa o la massima uniformità: La CIP è la scelta superiore, poiché minimizza le sollecitazioni interne e consente design non possibili con altri metodi.

- Se la vostra priorità principale è la produzione ad alto volume di forme semplici: La pressatura a secco tradizionale sarà probabilmente più economica grazie ai suoi tempi di ciclo automatizzati più rapidi.

- Se la vostra priorità principale è la prototipazione o i lotti a basso volume: La CIP offre un significativo vantaggio economico grazie ai suoi utensili a basso costo e alla rapida configurazione per nuovi design.

Comprendendo il principio fondamentale della pressione isostatica, potete selezionare con sicurezza il metodo di formatura che si allinea ai vostri obiettivi tecnici e commerciali.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Complessità Geometrica | Consente forme intricate, sottosquadri e cavità interne con stampi flessibili. |

| Uniformità di Densità | Minimizza i gradienti per proprietà meccaniche coerenti e difetti ridotti. |

| Fattibilità Economica | Costi degli stampi inferiori ideali per prototipi, R&S e produzione a basso volume. |

| Scalabilità | Consente la produzione di componenti di grandi dimensioni limitata solo dalle dimensioni della camera. |

Pronto a elevare la vostra produzione di ceramiche di allumina con la Pressatura Isostatica a Freddo? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze precise dei laboratori. Le nostre soluzioni CIP offrono un'uniformità senza pari, capacità di progettazione complesse e risparmi sui costi per la prototipazione e i piccoli lotti. Contattateci oggi stesso per discutere come la nostra esperienza può ottimizzare il vostro processo di formatura e aumentare il successo del vostro progetto!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

Domande frequenti

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.