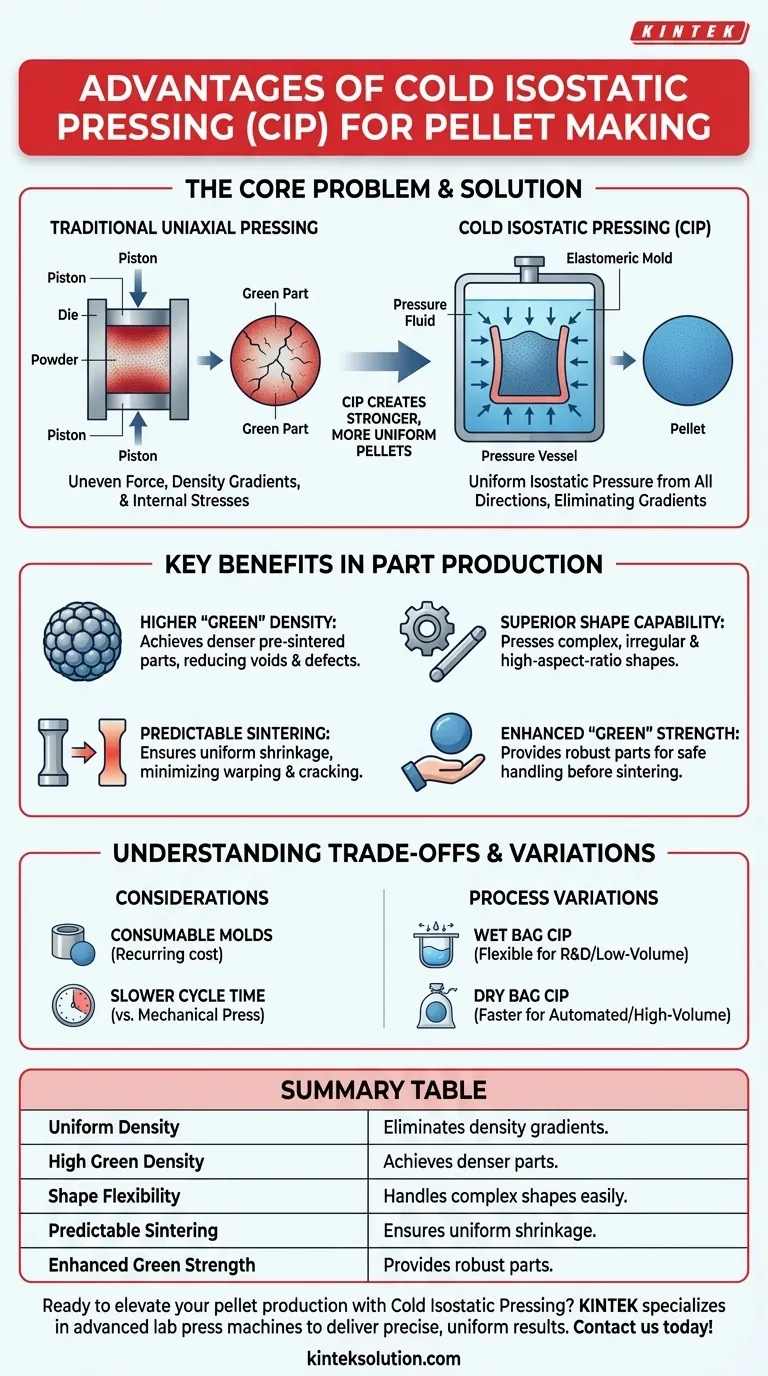

In sintesi, la Pressatura Isostatica a Freddo (CIP crea pellet più resistenti e uniformi applicando una pressione uguale da tutte le direzioni. Questo metodo eccelle nella produzione di pezzi densi, nella gestione di forme complesse o lunghe e nell'assicurare risultati prevedibili dopo la fase finale di riscaldamento, nota come sinterizzazione.

Il problema fondamentale che la CIP risolve è la non uniformità intrinseca dei metodi di pressatura tradizionali. Utilizzando un fluido per applicare la pressione, la CIP elimina i gradienti di densità, le sollecitazioni interne e i limiti di forma di una pressa meccanica, ottenendo un pezzo "verde" superiore prima della sinterizzazione finale.

Il Vantaggio Fondamentale: La Pressione Isostatica

Gli unici benefici della CIP derivano tutti dal suo meccanismo centrale: l'uso di un liquido per trasmettere la pressione. Questo è fondamentalmente diverso da una pressa uniassiale tradizionale che applica forza solo dall'alto e dal basso.

Come Funziona: Pressione da Tutte le Direzioni

Nella CIP, il materiale in polvere viene sigillato in uno stampo flessibile elastomerico. Questo stampo viene quindi immerso in un fluido all'interno di un recipiente a pressione.

Quando il recipiente viene pressurizzato, il fluido trasmette quella pressione in modo uniforme e simultaneo a ogni punto sulla superficie dello stampo. Questo è noto come pressione isostatica.

Il Risultato: Uniformità di Densità Ineguagliabile

Poiché la forza di compressione è uniforme, la polvere si compatta in modo uniforme in tutto il suo volume. Ciò elimina le variazioni di densità interne e i piani di taglio comuni nei pezzi realizzati con una pressa a stampo rigido e unidirezionale.

Vantaggi Chiave nella Produzione di Pezzi

Questa compattazione uniforme si traduce direttamente in diversi vantaggi critici di produzione per pellet, cilindri e componenti complessi.

Maggiore Densità "Verde"

La CIP compatta la polvere in modo più efficace rispetto ad altri metodi di pressatura a freddo, raggiungendo una densità maggiore nello stato pre-sinterizzato, nota come densità verde. Questo pezzo più denso è più vicino alla massima densità di impacchettamento del materiale, riducendo vuoti e difetti interni.

Capacità di Forma Superiore

Poiché la pressione è applicata da un fluido che si adatta a uno stampo flessibile, la CIP non è limitata dai vincoli di uno stampo rigido. Ciò consente la pressatura riuscita di:

- Forme complesse e irregolari che sarebbero impossibili da estrarre da uno stampo rigido.

- Pezzi con un alto rapporto d'aspetto, come barre o tubi lunghi e sottili che probabilmente si fratturerebbero sotto la pressione uniassiale.

Sinterizzazione Prevedibile e Resistenza Finale

L'uniformità della densità verde è la chiave per risultati finali prevedibili. Un pezzo con densità uniforme si contrarrà in modo uniforme e prevedibile durante la sinterizzazione.

Ciò evita la deformazione, la fessurazione e le sollecitazioni interne che possono verificarsi quando un pezzo con gradienti di densità viene riscaldato. Il risultato finale è un componente con una resistenza del materiale superiore e più affidabile.

Resistenza "Verde" Migliorata per la Manipolazione

Il pezzo "verde" denso e compattato uniformemente è significativamente più robusto. Questa maggiore resistenza verde riduce il rischio di rottura durante le operazioni di manipolazione, carico e trasferimento prima che il pezzo sia completamente indurito dalla sinterizzazione.

Comprendere i Compromessi

Sebbene potente, la CIP non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Attrezzature e Stampi

Gli stampi elastomerici flessibili sono articoli di consumo. Si usurano nel tempo e possono rappresentare un costo ricorrente, a differenza degli stampi in acciaio temprato di una pressa convenzionale che hanno una vita molto lunga.

Tempo di Ciclo e Produttività

Il processo di caricamento dello stampo, sigillatura del recipiente, pressurizzazione, depressurizzazione e scarico può essere più lento rispetto all'azione di stampaggio rapida di una pressa meccanica automatizzata. Per la produzione ad altissimo volume di forme semplici (come compresse di base), altri metodi possono essere più veloci.

Variazioni di Processo: Sacchetto Umido vs. Sacchetto Secco

La limitazione di velocità può essere mitigata dalla scelta del metodo CIP.

- CIP a Sacchetto Umido (Wet Bag): Lo stampo è fisicamente immerso nel fluido di pressione per ogni ciclo. Ciò offre la massima flessibilità per forme diverse ed è ideale per la R&S o la produzione a basso volume.

- CIP a Sacchetto Secco (Dry Bag): Lo stampo flessibile è integrato direttamente nel recipiente a pressione. La polvere viene caricata direttamente al suo interno, rendendo il processo più veloce e più adatto alla produzione automatizzata ad alto volume di forme standardizzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina se la CIP è la scelta ottimale rispetto ad altri metodi di consolidamento.

- Se la tua attenzione principale è ottenere la massima densità uniforme e la resistenza finale del materiale: La CIP è la scelta superiore grazie alla sua applicazione di pressione isostatica.

- Se la tua attenzione principale è produrre geometrie complesse o pezzi ad alto rapporto d'aspetto: Lo stampaggio flessibile della CIP offre capacità che gli stampi rigidi non possono eguagliare.

- Se la tua attenzione principale è la produzione economicamente vantaggiosa di pezzi grandi: La CIP evita la necessità di presse meccaniche e set di stampi enormi e costosi.

- Se la tua attenzione principale è la produzione ad altissimo volume di forme molto semplici: Devi valutare i vantaggi di densità della CIP rispetto ai tempi di ciclo potenzialmente più rapidi di una pressa uniassiale dedicata.

In definitiva, scegliere la Pressatura Isostatica a Freddo è un investimento nella qualità del pezzo, nell'uniformità e nella libertà geometrica.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Densità Uniforme | Elimina i gradienti di densità e le sollecitazioni interne per una compattazione uniforme. |

| Alta Densità Verde | Ottiene pezzi pre-sinterizzati più densi, riducendo vuoti e difetti. |

| Flessibilità della Forma | Gestisce facilmente forme complesse, irregolari e ad alto rapporto d'aspetto. |

| Sinterizzazione Prevedibile | Assicura una contrazione uniforme, minimizzando deformazioni e crepe. |

| Resistenza Verde Migliorata | Fornisce pezzi robusti per una manipolazione sicura prima della sinterizzazione finale. |

Pronto a elevare la tua produzione di pellet con la Pressatura Isostatica a Freddo? KINTEK è specializzata in macchine per presse da laboratorio avanzate, comprese le presse isostatiche, per fornire risultati precisi e uniformi per le tue esigenze di laboratorio. Contattaci oggi per discutere di come le nostre soluzioni possono migliorare la tua resistenza e l'efficienza del materiale!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?