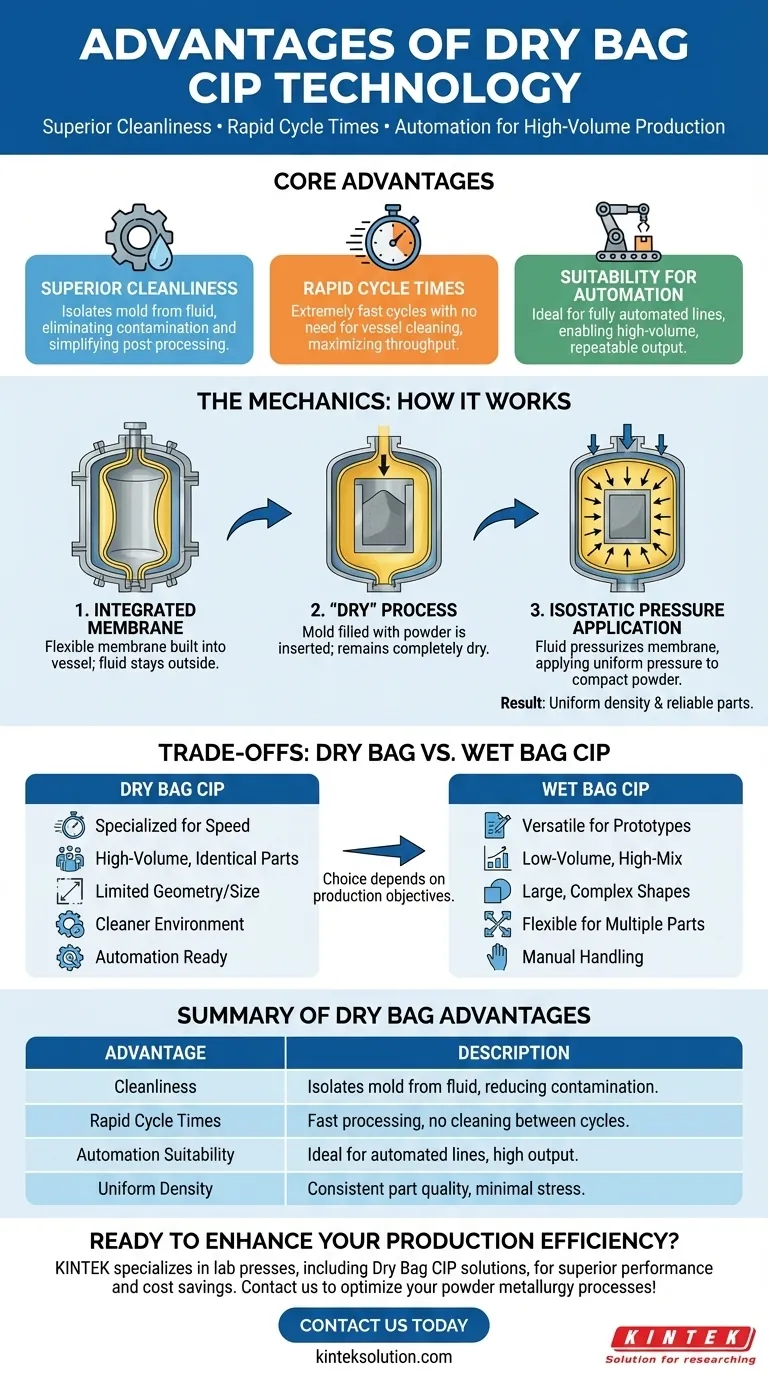

Nel mondo della metallurgia delle polveri, la Pressatura Isostatica a Freddo a Sacco Asciutto (Dry Bag CIP) si distingue per tre vantaggi principali: pulizia superiore, tempi ciclo eccezionalmente rapidi e un alto grado di idoneità all'automazione. Il suo design unico, in cui una membrana flessibile è integrata permanentemente nel recipiente a pressione, isola lo stampo dal fluido di pressurizzazione, consentendo un processo snello ideale per la produzione ad alto volume.

La distinzione principale del Dry Bag CIP è l'ottimizzazione per velocità e ripetibilità. Sebbene tutti i metodi CIP producano pezzi con densità alta e uniforme, la tecnologia Dry Bag sacrifica la flessibilità geometrica della sua controparte "Wet Bag" per ottenere i cicli rapidi, puliti e automatizzati necessari per una produzione di massa economicamente vantaggiosa.

La Meccanica del Dry Bag CIP

Per apprezzarne i vantaggi, è essenziale capire come funziona fondamentalmente il Dry Bag CIP e in cosa differisce dagli altri metodi. L'innovazione risiede nella costruzione del recipiente.

Il Design della Membrana Integrata

Il cuore di un sistema Dry Bag è una membrana flessibile e resistente che è una componente integrata del recipiente a pressione. Questa membrana crea efficacemente una barriera sigillata e permanente.

Il fluido di pressurizzazione (tipicamente olio o acqua) riempie lo spazio tra la parete del recipiente in acciaio e l'esterno di questa membrana, ma non tocca mai lo stampo o la polvere.

Il Processo "Asciutto"

Uno stampo, spesso chiamato "sacca asciutta", viene riempito di polvere e sigillato. Viene quindi inserito nella cavità all'interno della membrana integrata.

Quando il sistema viene attivato, il fluido pressurizza la membrana, la quale a sua volta collassa uniformemente attorno allo stampo. Questo trasmette una pressione isostatica – pressione uguale da tutte le direzioni – per compattare la polvere. Lo stampo stesso rimane completamente asciutto.

Applicazione della Pressione Isostatica

Come tutti i processi CIP, l'applicazione della pressione da tutti i lati produce componenti con una densità eccezionalmente uniforme e uno stress interno minimo. Ciò porta a una contrazione prevedibile durante la successiva sinterizzazione e crea pezzi finali resistenti e affidabili, inclusi quelli con forme irregolari o profili lunghi e sottili.

Vantaggi Chiave per la Produzione ad Alto Volume

Il design del Dry Bag CIP si traduce direttamente in benefici critici per qualsiasi ambiente di produzione di massa. L'intero processo è progettato per efficienza e ripetibilità.

Velocità Ciclo Ineguagliabile

Questo è il vantaggio più significativo. Poiché il fluido di pressurizzazione è permanentemente contenuto e lo stampo viene semplicemente inserito e rimosso, i tempi ciclo sono estremamente rapidi. Non c'è bisogno di decontaminare i pezzi o pulire il recipiente tra un ciclo e l'altro, il che rappresenta un collo di bottiglia importante in altri sistemi.

Pulizia Superiore e Contaminazione Ridotta

Isolando lo stampo dal fluido, il Dry Bag CIP elimina una fonte primaria di contaminazione. Ciò si traduce in un ambiente di lavoro più pulito, meno pulizia post-processo dei pezzi e un rischio significativamente ridotto di contaminazione incrociata tra diversi lotti di polvere.

Progettato per l'Automazione

La combinazione di cicli rapidi e un processo di carico/scarico semplice e ripetibile rende la tecnologia Dry Bag perfettamente adatta per linee di produzione completamente automatizzate. Robot o altri sistemi di movimentazione possono gestire l'intero flusso di lavoro, dal riempimento degli stampi all'espulsione dei pezzi "verdi" pressati, con un intervento umano minimo.

Comprendere i Compromessi: Dry Bag vs. Wet Bag

Nessuna tecnologia è superiore in tutte le situazioni. I vantaggi del Dry Bag CIP comportano compromessi specifici, in particolare se confrontati con il metodo Wet Bag CIP, più flessibile.

Il Limite della Geometria del Pezzo

Le presse Dry Bag sono costruite per ospitare una gamma specifica di dimensioni degli stampi. Il design a membrana integrata, sebbene efficiente, limita intrinsecamente la dimensione e la forma massime dei pezzi che è possibile produrre. Il Wet Bag CIP, in cui uno stampo in gomma autonomo viene immerso in un recipiente riempito di fluido, offre una flessibilità molto maggiore per la produzione di componenti molto grandi o di forma complessa.

Minore Flessibilità nei Lotti di Produzione

I sistemi Dry Bag sono ottimizzati per produrre migliaia di pezzi identici in sequenza. Al contrario, i sistemi Wet Bag eccellono nella produzione a basso volume e ad alto mix. In un singolo ciclo Wet Bag è possibile lavorare sacche multiple di diverse forme e dimensioni contemporaneamente, cosa impossibile in una pressa Dry Bag.

Focus sulla Ripetizione rispetto alla Versatilità

In definitiva, la scelta dipende dalla specializzazione. Dry Bag è uno strumento specializzato per la ripetizione ad alta velocità. Wet Bag è uno strumento versatile per la prototipazione, la produzione di piccoli lotti e la gestione di componenti unici o fuori misura.

Prendere la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra Dry Bag e altri metodi CIP dipende interamente dai tuoi obiettivi di produzione specifici.

- Se il tuo obiettivo principale è la produzione di massa e la velocità: Il Dry Bag CIP è la scelta chiara grazie ai suoi cicli rapidi e automatizzati e alla pulizia operativa.

- Se il tuo obiettivo principale è la prototipazione o la produzione di pezzi diversi: Il Wet Bag CIP offre una flessibilità superiore per la gestione di varie forme, dimensioni e lotti ridotti.

- Se il tuo obiettivo principale è la creazione di componenti molto grandi o complessi: La capacità del Wet Bag CIP di ospitare stampi personalizzati e fuori misura lo rende la tecnologia più adatta.

Comprendendo questo compromesso fondamentale tra velocità specializzata e flessibilità operativa, puoi selezionare con sicurezza la tecnologia di pressatura più adatta alle tue esigenze di produzione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Pulizia | Isola lo stampo dal fluido, riducendo la contaminazione e la pulizia post-processo. |

| Tempi Ciclo Rapidi | Elaborazione veloce senza necessità di pulizia del recipiente tra i cicli. |

| Idoneità all'Automazione | Ideale per linee di produzione automatizzate, consentendo un rendimento elevato e ripetibile. |

| Densità Uniforme | Applica pressione isostatica per una qualità del pezzo costante e stress minimo. |

Pronto a migliorare l'efficienza produttiva del tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze di produzione ad alto volume. Le nostre soluzioni Dry Bag CIP offrono pulizia superiore, cicli rapidi e automazione perfetta, garantendo prestazioni affidabili e risparmi sui costi. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di metallurgia delle polveri!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore