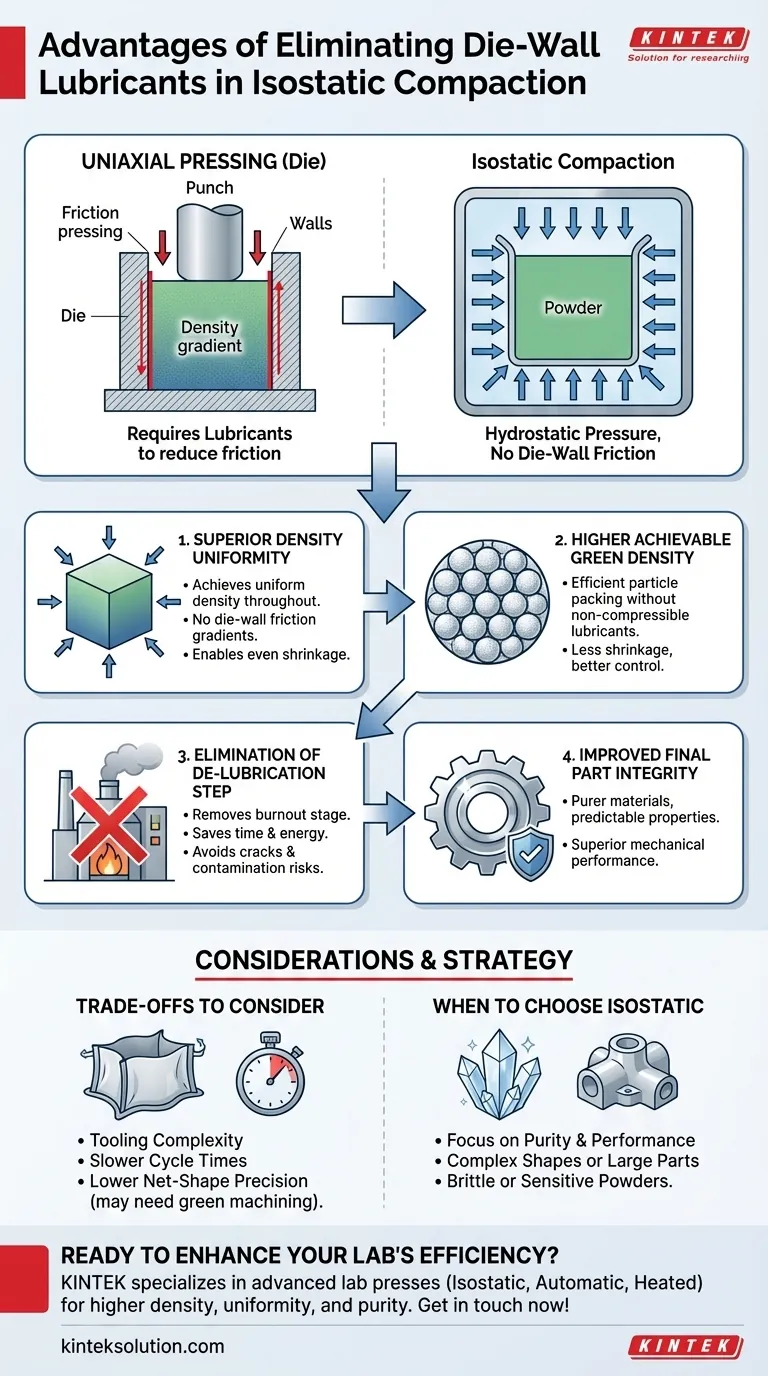

L'eliminazione dei lubrificanti della parete dello stampo attraverso la compattazione isostatica offre tre vantaggi principali rispetto ai metodi tradizionali di pressatura delle polveri. Questo approccio produce pezzi con densità più elevata e uniforme, aggira l'intera fase di rimozione del lubrificante prima della sinterizzazione e migliora significativamente la qualità e la consistenza del componente finale, specialmente quando si lavora con polveri fini o fragili.

Il vantaggio principale della compattazione isostatica è l'uso di una pressione idrostatica uniforme, che rende superflui i lubrificanti della parete dello stampo. Questo design risolve fondamentalmente i problemi di attrito, gradienti di densità e contaminazione inerenti alla pressatura uniassiale tradizionale, portando a un processo più semplice e a un pezzo "verde" superiore prima della sinterizzazione finale.

Il problema principale: l'attrito nella compattazione delle polveri

Per comprendere i benefici dell'eliminazione dei lubrificanti, dobbiamo prima capire perché vengono utilizzati in altri processi, come la pressatura uniassiale (a stampo) convenzionale.

Perché i lubrificanti sono necessari nella pressatura uniassiale

Nella pressatura uniassiale, la pressione viene applicata da una o due direzioni tramite punzoni all'interno di uno stampo rigido. Questo forza le particelle di polvere contro le pareti stazionarie dello stampo.

Questo movimento crea un immenso attrito, che si oppone alla pressione di compattazione. I lubrificanti vengono aggiunti alla polvere o rivestiti sulla parete dello stampo per ridurre questo attrito.

Gli svantaggi intrinseci dei lubrificanti

Sebbene necessari per la compattazione a stampo, i lubrificanti introducono problemi significativi. L'attrito che dovrebbero ridurre causa comunque gradienti di densità, dove il pezzo è meno denso più lontano dalla faccia del punzone.

Inoltre, il lubrificante è una sostanza estranea che deve essere completamente bruciata prima della sinterizzazione. Questa fase di de-lubrificazione aggiunge tempo, costi energetici e un potenziale importante per l'introduzione di difetti come crepe o contaminazione nel pezzo finale.

Vantaggi chiave di un processo senza lubrificanti

La compattazione isostatica applica la pressione in modo uniforme da tutte le direzioni utilizzando un mezzo fluido. Questo elimina la forza direzionale e, quindi, l'attrito che rende necessari i lubrificanti.

Uniformità della densità superiore

Poiché la pressione è applicata idrostaticamente, ogni parte della massa di polvere viene compattata in modo uguale. Non ci sono pareti dello stampo contro cui la polvere possa sfregare.

Questa completa assenza di attrito della parete dello stampo si traduce in un pezzo "verde" con una densità eccezionalmente uniforme, privo dei gradienti che affliggono i componenti pressati uniassialmente.

Maggiore densità verde raggiungibile

Senza il lubrificante incomprimibile miscelato nella polvere o che occupa spazio sulla parete dello stampo, le particelle di polvere possono impacchettarsi in modo più efficiente.

A una data pressione di compattazione, ciò consente una maggiore densità "verde" (la densità del pezzo prima della sinterizzazione), il che porta a un minore ritiro e a un migliore controllo dimensionale nel prodotto finale.

Eliminazione della fase di de-lubrificazione

Rimuovere la necessità di lubrificanti elimina completamente la fase di bruciatura. Ciò semplifica il flusso di lavoro di produzione, risparmiando tempo ed energia significativi.

Ancora più importante, rimuove un punto critico di fallimento. Problemi come la combustione incompleta, la contaminazione da carbonio o la fessurazione per shock termico durante la de-lubrificazione sono completamente evitati.

Migliore integrità del pezzo finale

I benefici di un pezzo "verde" uniforme e ad alta densità si estendono al componente sinterizzato finale. La densità uniforme garantisce un ritiro prevedibile e uniforme, riducendo il rischio di deformazioni o fessurazioni.

L'assenza di residui di lubrificante garantisce una struttura del materiale più pura, portando a proprietà meccaniche e fisiche superiori nel pezzo finito.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, la scelta della compattazione isostatica non è priva di considerazioni. È una soluzione su misura per esigenze specifiche.

Complessità degli utensili

La pressatura isostatica richiede uno stampo flessibile e a tenuta di fluido o un "sacchetto" per contenere la polvere, che viene poi inserito all'interno di un recipiente ad alta pressione. Questa attrezzatura può essere più complessa da progettare e maneggiare rispetto ai semplici stampi rigidi utilizzati nella pressatura uniassiale.

Tempi di ciclo

Il processo di riempimento e sigillatura dello stampo flessibile, il suo caricamento nella camera di pressione e l'esecuzione del ciclo di pressurizzazione possono essere più lenti rispetto all'azione rapida e automatizzata di una pressa meccanica a stampo. Ciò lo rende spesso meno adatto per la produzione di volumi estremamente elevati di pezzi semplici.

Precisione geometrica

Sebbene eccellenti per forme complesse, gli stampi flessibili utilizzati nella pressatura isostatica potrebbero non fornire le stesse tolleranze dimensionali ultra-precise, quasi a forma finita, di uno stampo rigido lavorato. I pezzi spesso richiedono una certa "lavorazione a verde" prima della sinterizzazione per soddisfare specifiche ristrette.

Fare la scelta giusta per il tuo obiettivo

L'adozione di un processo isostatico senza lubrificanti è una decisione strategica guidata dai requisiti di utilizzo finale del componente.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: la pressatura isostatica è superiore perché elimina il rischio di difetti e contaminazione dalla combustione del lubrificante.

- Se il tuo obiettivo principale è produrre forme complesse o pezzi di grandi dimensioni: la pressione uniforme è ideale per creare componenti con elevati rapporti di aspetto o geometrie intricate senza difetti legati alla densità.

- Se il tuo obiettivo principale è l'affidabilità con polveri fragili o sensibili: per materiali come le ceramiche avanzate, eliminare l'attrito della parete dello stampo è il modo più efficace per prevenire variazioni di densità nascoste che possono causare rotture.

In definitiva, rinunciare ai lubrificanti della parete dello stampo tramite compattazione isostatica è una strategia potente per applicazioni in cui l'integrità e l'uniformità del pezzo finale non possono essere compromesse.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Uniformità di densità superiore | Raggiunge una densità uniforme senza gradienti indotti dall'attrito, garantendo un ritiro uniforme e difetti ridotti. |

| Maggiore densità verde | Consente un migliore impaccamento delle particelle per una maggiore densità, portando a un minore ritiro e a un migliore controllo dimensionale. |

| Eliminazione della de-lubrificazione | Rimuove la necessità di bruciare il lubrificante, risparmiando tempo, energia ed evitando rischi di contaminazione o fessurazione. |

| Migliore integrità del pezzo finale | Risulta in materiali più puri e proprietà prevedibili, migliorando le prestazioni meccaniche e fisiche. |

Pronto a migliorare l'efficienza del tuo laboratorio con la compattazione senza lubrificanti? KINTEK è specializzata in presse da laboratorio avanzate, incluse presse isostatiche, presse da laboratorio automatiche e presse da laboratorio riscaldate, progettate per fornire maggiore densità, uniformità e purezza per i tuoi materiali. Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le esigenze del tuo laboratorio e migliorare la qualità dei tuoi pezzi—contattaci ora!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità