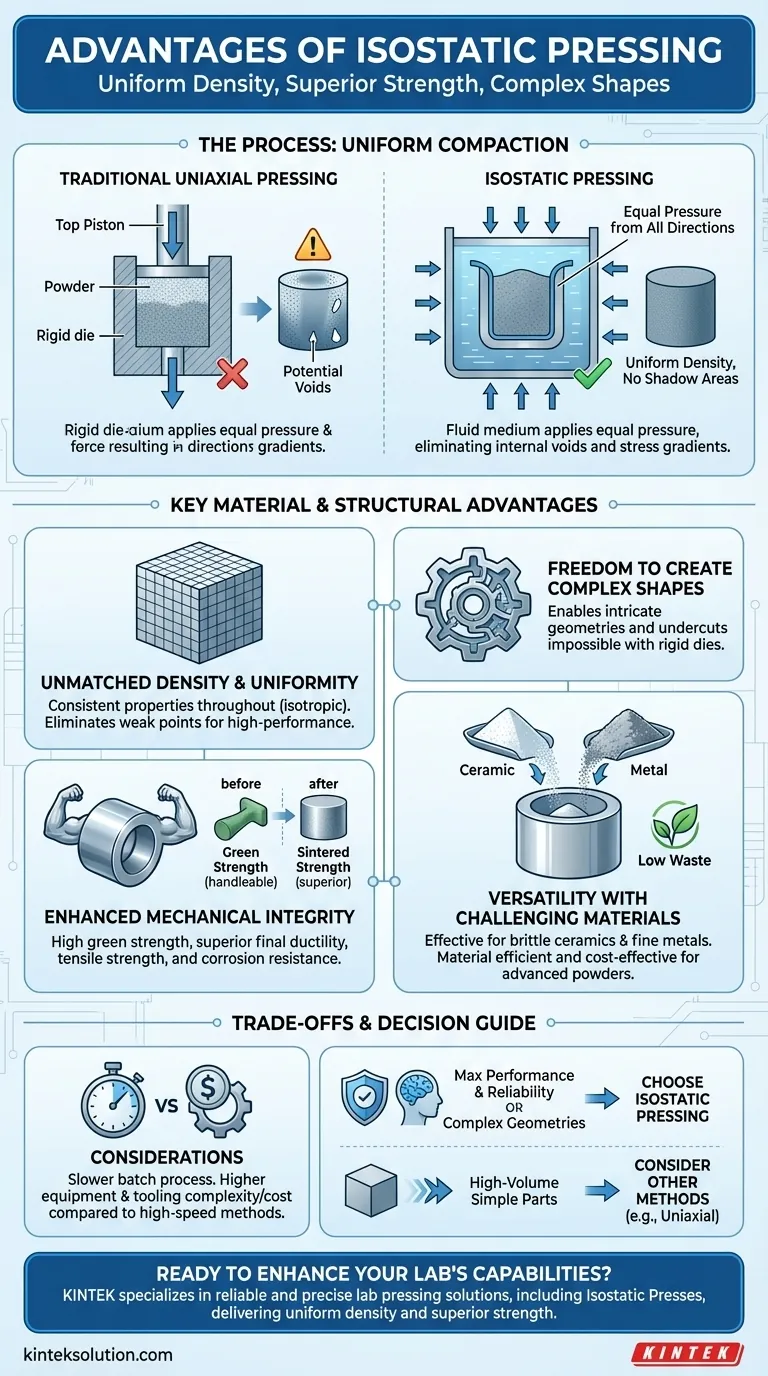

Il vantaggio principale della pressatura isostatica è la sua capacità di produrre componenti con densità estremamente uniforme e resistenza meccanica superiore, anche quando si tratta di forme complesse. Applicando una pressione uguale da tutte le direzioni utilizzando un mezzo fluido, il processo elimina i vuoti interni e i gradienti di stress comuni in altri metodi di compattazione, risultando in un prodotto finale più robusto e affidabile.

Mentre la pressatura tradizionale applica forza da una sola direzione, la pressatura isostatica avvolge un componente in una pressione uniforme. Questa differenza fondamentale è la chiave per creare parti con proprietà isotropiche (uniformi in tutte le direzioni) e geometrie che altrimenti sarebbero impossibili da produrre da polveri.

Come la Pressatura Isostatica Ottiene Risultati Superiori

Per comprendere i vantaggi, è necessario prima comprendere il processo. La pressatura isostatica compatta il materiale in polvere racchiudendolo in uno stampo flessibile e immergendolo in un fluido che viene poi pressurizzato.

Il Principio della Compattazione Uniforme

A differenza della pressatura uniassiale, che comprime la polvere lungo un singolo asse, la pressatura isostatica utilizza un liquido o un gas per applicare forza in modo uguale su ogni superficie del componente.

Questo assicura che la polvere si compatti in modo uniforme in tutto il suo volume, indipendentemente dalla complessità o dalle dimensioni del pezzo. Non ci sono aree "d'ombra" che ricevono meno pressione.

Eliminazione dei Difetti Interni

L'applicazione uniforme della pressione elimina efficacemente le sacche d'aria e previene la formazione di vuoti all'interno del materiale.

Questa riduzione della porosità è la ragione principale del significativo aumento della densità e della relativa assenza di difetti interni che possono compromettere l'integrità strutturale di una parte.

Principali Vantaggi Materiali e Strutturali

Il metodo unico della pressatura isostatica si traduce direttamente in diversi vantaggi critici per il prodotto finale, dalla sua struttura interna alla sua forma esterna.

Densità e Uniformità Ineguagliabili

Il vantaggio più significativo è la creazione di una parte altamente densa ed eccezionalmente uniforme. Questa uniformità significa che le proprietà del materiale – come la resistenza e la resistenza all'usura – sono costanti in tutto il componente.

Questa qualità isotropica è fondamentale per applicazioni ad alte prestazioni dove punti deboli imprevedibili non sono un'opzione.

Libertà di Creare Forme Complesse

Poiché la pressione non è applicata da una matrice rigida, la pressatura isostatica consente la formazione di parti con geometrie complesse, sottosquadri e sezioni trasversali variabili.

Questa capacità la rende ideale per la produzione di componenti che sarebbero difficili o impossibili da creare utilizzando i metodi tradizionali di compattazione a stampo.

Integrità Meccanica Migliorata

Le parti iniziano con un'elevata resistenza a verde, il che significa che sono abbastanza robuste da essere manipolate e lavorate prima della fase finale di indurimento (sinterizzazione).

Dopo la sinterizzazione, le parti finali mostrano proprietà meccaniche superiori, inclusa una maggiore duttilità, resistenza alla trazione e resistenza alla corrosione, perché la struttura densa e uniforme minimizza i potenziali punti di rottura.

Versatilità con Materiali Difficili

Il processo è eccezionalmente efficace per compattare polveri con cui è tradizionalmente difficile lavorare, come ceramiche fragili o polveri metalliche molto fini.

È anche altamente efficiente, minimizzando lo spreco di materiale. Questo lo rende una scelta economica per materiali costosi o avanzati.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. L'obiettività richiede di riconoscere dove la pressatura isostatica potrebbe non essere la scelta ottimale.

Velocità del Processo e Capacità Produttiva

La pressatura isostatica è tipicamente un processo batch, che può essere più lento rispetto a metodi continui ad alta velocità come la pressatura uniassiale a stampo.

Per una produzione ad altissimo volume di forme semplici, altri metodi spesso offrono un costo per pezzo inferiore grazie a tempi di ciclo più rapidi.

Complessità di Attrezzatura e Strumentazione

Il processo richiede attrezzature specializzate, come recipienti ad alta pressione e stampi flessibili, spesso monouso.

L'investimento iniziale di capitale e il costo ricorrente degli utensili possono essere più elevati rispetto a tecniche di compattazione più semplici, e questo deve essere considerato nell'analisi complessiva dei costi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di produzione giusto dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima performance e affidabilità: La pressatura isostatica è la scelta superiore per creare componenti critici con densità e resistenza uniformi.

- Se il tuo obiettivo principale è la produzione di geometrie complesse: Questo metodo offre la libertà di progettazione che la pressatura a stampo non può, consentendo design di parti intricati e innovativi.

- Se il tuo obiettivo principale è la produzione di grandi volumi di parti semplici: Un metodo più semplice e veloce come la pressatura uniassiale sarà probabilmente più conveniente.

In definitiva, scegliere la pressatura isostatica è un investimento nell'integrità del materiale e nelle possibilità di progettazione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Densità Uniforme | Produce parti con densità costante in tutto il volume, eliminando vuoti e gradienti di stress. |

| Resistenza Meccanica Superiore | Migliora la resistenza alla trazione, la duttilità e la resistenza alla corrosione per prestazioni affidabili. |

| Capacità di Forme Complesse | Consente la produzione di geometrie intricate e sottosquadri non possibili con altri metodi. |

| Versatilità con i Materiali | Efficace per ceramiche fragili e polveri metalliche fini, riducendo lo spreco di materiale. |

| Elevata Resistenza a Verde | Consente la manipolazione e la lavorazione prima della sinterizzazione finale, migliorando l'efficienza del processo. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di pressatura affidabili e precise? KINTEK è specializzata in presse da laboratorio, incluse presse isostatiche, presse automatiche da laboratorio e presse riscaldate da laboratorio, progettate per soddisfare le esigenze uniche dei laboratori. La nostra attrezzatura offre densità uniforme, resistenza superiore e la flessibilità per gestire forme complesse, garantendo che i tuoi materiali funzionino al meglio. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e favorire l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform