In sintesi, i vantaggi principali della tecnica del sacco asciutto nella Pressatura Isostatica a Freddo (CIP) sono la velocità, l'idoneità all'automazione e la pulizia del processo. Fissando lo stampo flessibile all'interno del recipiente a pressione, questo metodo elimina le fasi di manipolazione manuale e di immersione, consentendo cicli rapidi e ripetibili ideali per la produzione ad alto volume.

La decisione tra CIP a sacco asciutto e a sacco umido (wet-bag) non riguarda quale sia superiore in assoluto, ma quale sia ottimale per i vostri obiettivi di produzione specifici. Il sacco asciutto eccelle nella produzione ad alto volume e automatizzata di pezzi standardizzati, mentre il sacco umido offre maggiore flessibilità per geometrie di pezzi complesse o variegate.

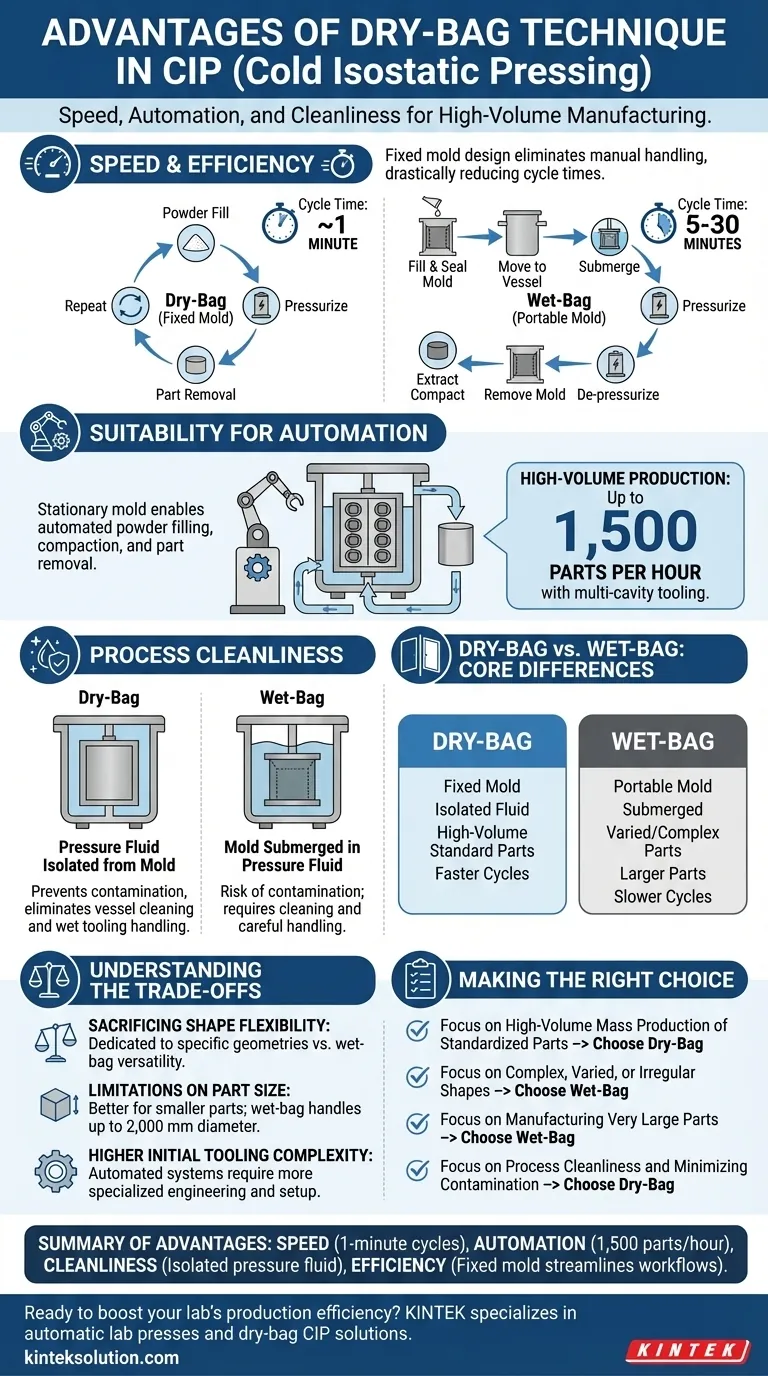

Come il CIP a Sacco Asciutto Ottiene la Produzione ad Alto Volume

L'efficienza del metodo a sacco asciutto risiede nel suo design fondamentale, che integra lo stampo direttamente nell'apparecchiatura di pressatura. Questo crea un processo ciclico ottimizzato per la velocità.

Il Design dello Stampo Fisso

Nel CIP a sacco asciutto, il sacco o stampo flessibile rimane fisso all'interno del recipiente a pressione. La polvere viene caricata direttamente in questo stampo stazionario, pressurizzata, e il pezzo compattato risultante viene quindi rimosso.

Questo design elimina la necessità di rimuovere, sigillare, immergere e recuperare lo stampo per ogni ciclo, che è il flusso di lavoro centrale della tecnica a sacco umido.

Tempi Ciclo Drasticamente Ridotti

Il flusso di lavoro ottimizzato porta a una drastica riduzione del tempo ciclo. Un tipico ciclo a sacco asciutto può essere completato in circa un minuto.

Ciò contrasta nettamente con il processo a sacco umido, che può richiedere dai 5 ai 30 minuti per ciclo, risultando significativamente più lento.

Costruito per l'Automazione

Poiché lo stampo è stazionario, l'intero processo di riempimento della polvere, compattazione ed estrazione del pezzo è altamente favorevole all'automazione.

Con attrezzature a cavità multipla, i sistemi automatici a sacco asciutto possono raggiungere velocità di produzione fino a 1.500 pezzi all'ora, un livello di rendimento pensato per la produzione di massa.

Sacco Asciutto vs. Sacco Umido: Le Differenze Fondamentali

Comprendere le differenze operative tra i due metodi chiarisce perché ciascuno è adatto ad applicazioni diverse. La distinzione principale risiede nel modo in cui lo stampo riempito di polvere interagisce con il fluido di pressione.

Flusso di Lavoro del Processo

Sacco Asciutto: Lo stampo è parte permanente della pressa. Il fluido di pressione è isolato dallo stampo da una membrana flessibile integrata. Il processo è: riempire la polvere, applicare pressione, rimuovere il compattato.

Sacco Umido: Lo stampo è uno strumento separato e portatile. Lo stampo riempito di polvere viene sigillato e immerso in un recipiente a pressione pieno di liquido. Il processo è: riempire e sigillare lo stampo, spostarlo nel recipiente, immergere, applicare pressione, depressurizzare, rimuovere lo stampo e infine estrarre il compattato.

Focus sull'Applicazione

La tecnologia a sacco asciutto è progettata specificamente per lunghi cicli di produzione di compattati identici o molto simili, dove velocità ed efficienza sono fondamentali.

La tecnologia a sacco umido è più versatile. Eccelle nella produzione di forme e dimensioni multiple in un singolo ciclo ed è adatta per tutto, dalla prototipazione in piccoli lotti alla produzione di grandi quantità, specialmente per pezzi molto grandi.

Pulizia e Contaminazione

Il metodo a sacco asciutto è intrinsecamente più pulito. Isolando il fluido di pressione dallo stampo della polvere, previene la contaminazione della polvere ed elimina la necessità di pulire il recipiente e manipolare attrezzature bagnate.

Il processo a sacco umido, per sua natura, comporta l'immersione dello stampo in un liquido, il che richiede una pulizia successiva e una manipolazione attenta per prevenire la contaminazione.

Comprendere i Compromessi

La velocità e l'efficienza del CIP a sacco asciutto comportano chiari compromessi. Scegliere questo metodo significa dare priorità al volume rispetto alla flessibilità.

Sacrificare la Flessibilità delle Forme

Il compromesso principale è una perdita di versatilità. La pressatura a sacco umido consente di lavorare pezzi di forme diverse in un singolo ciclo ed è più adatta alla produzione di forme irregolari o complesse. Gli utensili a sacco asciutto sono dedicati a una specifica geometria del pezzo.

Limitazioni sulle Dimensioni dei Pezzi

Mentre il sacco asciutto è eccellente per la produzione rapida di pezzi più piccoli, i sistemi a sacco umido sono più adatti per componenti molto grandi. I recipienti a pressione a sacco umido possono raggiungere fino a 2.000 mm di diametro, rendendoli il metodo preferito per la pressatura di prodotti su larga scala.

Maggiore Complessità Iniziale degli Utensili

I sistemi automatici a sacco asciutto sono macchine più complesse rispetto a una pressa standard a sacco umido. L'integrazione dello stampo e l'automazione per il caricamento e lo scarico richiedono un'ingegnerizzazione e una configurazione iniziale più specializzate.

Fare la Scelta Giusta per il Vostro Obiettivo

Il vostro obiettivo di produzione dovrebbe dettare la vostra scelta della tecnologia CIP. Utilizzate queste linee guida per prendere una decisione chiara.

- Se la vostra priorità assoluta è la produzione di massa ad alto volume di un pezzo standardizzato: Scegliete la tecnica a sacco asciutto per la sua velocità, efficienza e capacità di automazione ineguagliabili.

- Se la vostra priorità assoluta è produrre forme complesse, variegate o irregolari: Scegliete la tecnica a sacco umido per la sua superiore flessibilità e capacità di gestire geometrie multiple.

- Se la vostra priorità assoluta è la produzione di pezzi molto grandi: Il metodo a sacco umido è lo standard industriale, offrendo le dimensioni dei recipienti necessarie per componenti su larga scala.

- Se la vostra priorità assoluta è la pulizia del processo e la riduzione al minimo della contaminazione: La tecnica a sacco asciutto fornisce un ambiente più pulito e controllato isolando il fluido di pressurizzazione.

In definitiva, la selezione del giusto metodo di pressatura isostatica è una decisione strategica che allinea il vostro processo produttivo con i requisiti specifici del prodotto e del volume.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Velocità | Tempi ciclo fino a 1 minuto, ideali per produzione ad alto volume. |

| Automazione | Consente velocità di produzione fino a 1.500 pezzi all'ora con utensili a cavità multipla. |

| Pulizia | Isola il fluido di pressione, riducendo contaminazione e necessità di pulizia. |

| Efficienza | Il design dello stampo fisso elimina la manipolazione manuale, ottimizzando i flussi di lavoro. |

Pronti ad aumentare l'efficienza produttiva del vostro laboratorio? KINTEK è specializzata in macchine da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, personalizzate per esigenze di produzione ad alto volume. Le nostre soluzioni CIP a sacco asciutto offrono velocità, automazione e pulizia per migliorare il vostro rendimento. Contattateci oggi stesso per discutere come possiamo ottimizzare il vostro processo e soddisfare le vostre esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità