In breve, la pressatura a caldo diretta è un processo di produzione che utilizza simultaneamente alta temperatura e pressione per consolidare le polveri in un componente solido e denso. I suoi principali vantaggi sono il raggiungimento di una densità quasi perfetta e la creazione di parti così precise che spesso non richiedono ulteriori lavorazioni, rendendola ideale per la produzione di materiali ad alte prestazioni come ceramiche avanzate, bersagli di sputtering e parti automobilistiche durevoli.

La pressatura a caldo diretta non riguarda solo la creazione di una parte; riguarda la creazione di una parte finita e ad alte prestazioni in un unico, efficiente passaggio. Risolve la sfida di produzione fondamentale di raggiungere la massima resistenza del materiale riducendo al minimo le costose operazioni secondarie.

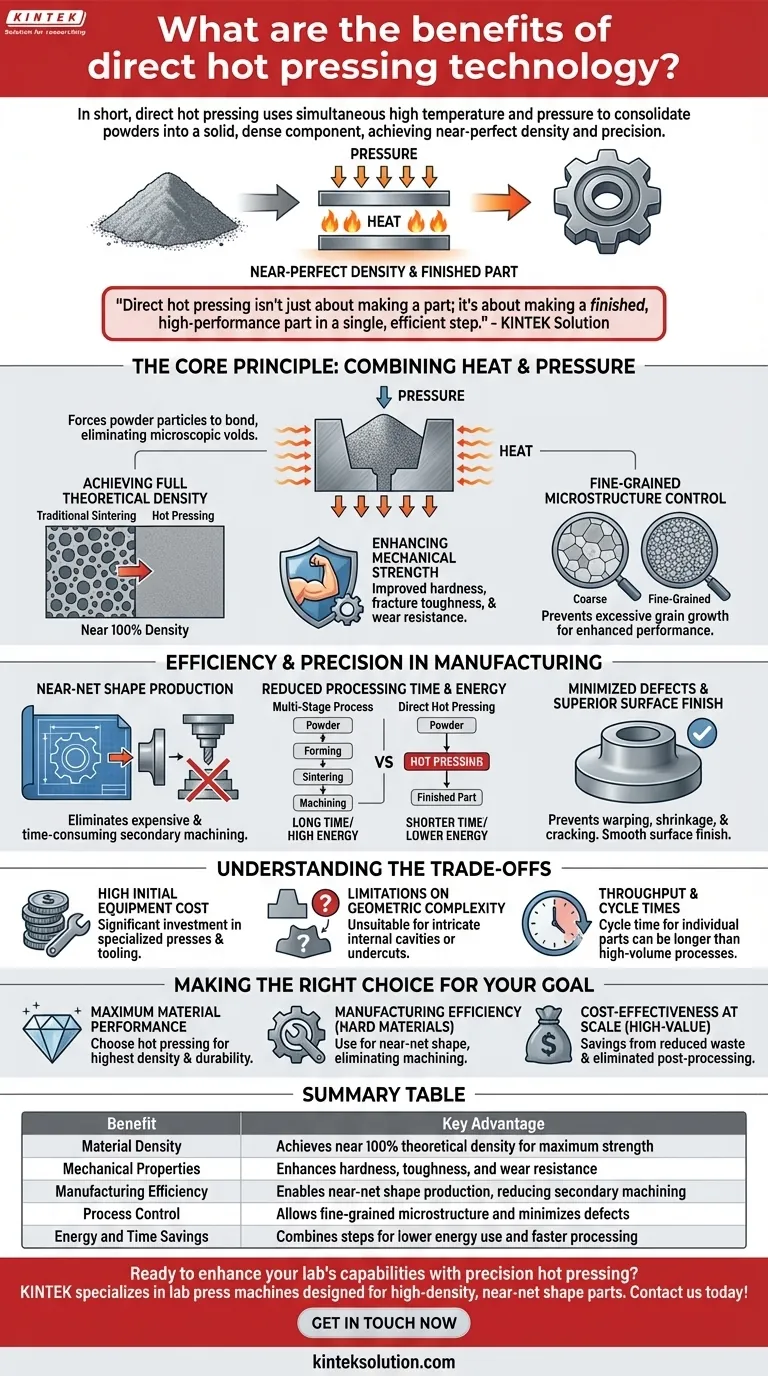

Il Principio Fondamentale: Combinare Calore e Pressione

La pressatura a caldo diretta funziona posizionando una polvere di materiale in una matrice e applicando una pressione intensa e uniforme mentre la si riscalda simultaneamente. Questa combinazione forza le particelle di polvere a legarsi e consolidarsi, eliminando i vuoti microscopici che indeboliscono i materiali.

Raggiungimento della Piena Densità Teorica

La sinterizzazione tradizionale utilizza solo il calore, il che può lasciare una porosità residua. Aggiungendo pressione, la pressatura a caldo chiude attivamente questi vuoti, consentendo al materiale di raggiungere quasi il 100% della sua densità teorica.

Questa eccezionale densità è la base per la maggior parte degli altri vantaggi del processo.

Miglioramento della Resistenza Meccanica

Un materiale più denso è un materiale più resistente. Eliminando i pori, che agiscono come punti di sollecitazione microscopici e potenziali siti di rottura, la pressatura a caldo migliora drasticamente proprietà come durezza, tenacità alla frattura e resistenza all'usura.

Controllo della Microstruttura a Grana Fine

Il processo consente un controllo preciso sulla microstruttura finale del materiale. La combinazione di rapidi tassi di riscaldamento e pressione può prevenire un'eccessiva crescita dei grani, risultando in una struttura a grana fine che migliora ulteriormente le prestazioni meccaniche.

Efficienza e Precisione nella Produzione

Oltre alla qualità del materiale, la pressatura a caldo diretta offre vantaggi significativi nel flusso di lavoro produttivo integrando la formatura e la densificazione in un'unica operazione.

Produzione di Pezzi Quasi a Forma Finita (Near-Net Shape)

Questo è probabilmente il vantaggio economico più significativo. Le parti emergono dalla pressa con dimensioni estremamente vicine alle loro specifiche finali, uno stato noto come "near-net shape" (quasi a forma finita).

Questa capacità riduce drasticamente o elimina completamente la necessità di costose e lunghe lavorazioni meccaniche secondarie, il che è particolarmente prezioso quando si lavora con materiali difficili da lavorare come le ceramiche.

Riduzione dei Tempi di Lavorazione e dell'Energia

Combinando i passaggi, il tempo totale dalla polvere al pezzo finito è spesso più breve rispetto ad alternative multistadio. Gli elevati tassi di riscaldamento e l'efficiente trasferimento di calore contribuiscono anche a un minore consumo energetico complessivo rispetto ai processi che richiedono lunghi cicli in forno.

Difetti Ridotti al Minimo e Finitura Superficiale Superiore

La pressione costante applicata durante il consolidamento aiuta a prevenire difetti comuni della sinterizzazione come deformazioni, ritiri e cricche. La matrice stessa conferisce una finitura superficiale liscia al componente, riducendo ulteriormente la necessità di post-lavorazione.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Il potere della pressatura a caldo diretta comporta limitazioni specifiche che sono fondamentali da comprendere.

Costo Iniziale Elevato dell'Attrezzatura

Le presse specializzate e i robusti materiali delle matrici necessari per resistere a temperature e pressioni estreme rappresentano un significativo investimento di capitale. L'attrezzatura stessa, spesso realizzata in grafite o metalli refrattari, può essere costosa da progettare e fabbricare.

Limitazioni sulla Complessità Geometrica

Sebbene possa produrre forme esterne complesse, la pressatura a caldo è limitata dalla necessità di espellere la parte da una matrice rigida. Questo la rende inadatta per la creazione di componenti con cavità interne intricate, sottosquadri o caratteristiche che non possono essere formate da un movimento di pressatura lineare.

Portata e Tempi di Ciclo

Anche se il processo può essere più veloce di alcuni metodi multi-step, il tempo di ciclo per ogni singola parte (carico, riscaldamento, pressatura, raffreddamento, espulsione) è tipicamente più lungo rispetto ai processi ad alto volume come lo stampaggio a iniezione di polveri. Questo può renderlo meno conveniente per produzioni estremamente grandi di parti più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di optare per la pressatura a caldo diretta richiede di allineare i suoi punti di forza unici con il tuo obiettivo principale.

- Se il tuo obiettivo primario è la massima prestazione del materiale: Scegli la pressatura a caldo per raggiungere la massima densità, resistenza e durabilità possibili, specialmente per applicazioni esigenti in ceramica o compositi.

- Se il tuo obiettivo primario è l'efficienza produttiva per materiali duri: Utilizza la pressatura a caldo per creare componenti quasi a forma finita che eliminano costose e difficili operazioni di lavorazione secondaria.

- Se il tuo obiettivo primario è l'efficacia in termini di costi su larga scala: Per componenti di alto valore, i risparmi derivanti dalla riduzione degli sprechi e dall'eliminazione della post-lavorazione rendono la pressatura a caldo una scelta finanziariamente solida per la produzione in serie.

Comprendendo i suoi vantaggi e le sue limitazioni, puoi sfruttare la pressatura a caldo diretta per creare componenti superiori con un'efficienza senza pari.

Tabella riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Densità del Materiale | Raggiunge quasi il 100% della densità teorica per la massima resistenza |

| Proprietà Meccaniche | Migliora durezza, tenacità e resistenza all'usura |

| Efficienza di Produzione | Consente la produzione di pezzi quasi a forma finita, riducendo le lavorazioni secondarie |

| Controllo del Processo | Consente una microstruttura a grana fine e minimizza i difetti |

| Risparmio Energetico e di Tempo | Combina i passaggi per un minore consumo energetico e una lavorazione più rapida |

Pronto a migliorare le capacità del tuo laboratorio con la pressatura a caldo di precisione? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche, isostatiche e riscaldate, progettate per fornire parti ad alta densità e quasi a forma finita per settori come ceramiche e automotive. Contattaci oggi per discutere come le nostre soluzioni possono aumentare la tua efficienza e le prestazioni dei materiali — contattaci ora!

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Stampo speciale per stampa a caldo da laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

Domande frequenti

- Come viene controllata la temperatura della piastra riscaldante in una pressa idraulica da laboratorio? Ottenere precisione termica (20°C-200°C)

- Perché un sistema di riscaldamento è necessario per la produzione di bricchette di biomassa? Sbloccare il legame termico naturale

- In che modo il controllo della temperatura e della pressione in una pressa idraulica a caldo di alta precisione influisce sui pannelli di particelle?

- Quali sono i requisiti tecnici chiave per una pressa a caldo? Padronanza della pressione e della precisione termica

- Quale ruolo svolge una pressa da laboratorio riscaldata nella misurazione della diffusività del litio-ione? Ottimizzare la ricerca sulle batterie a stato solido