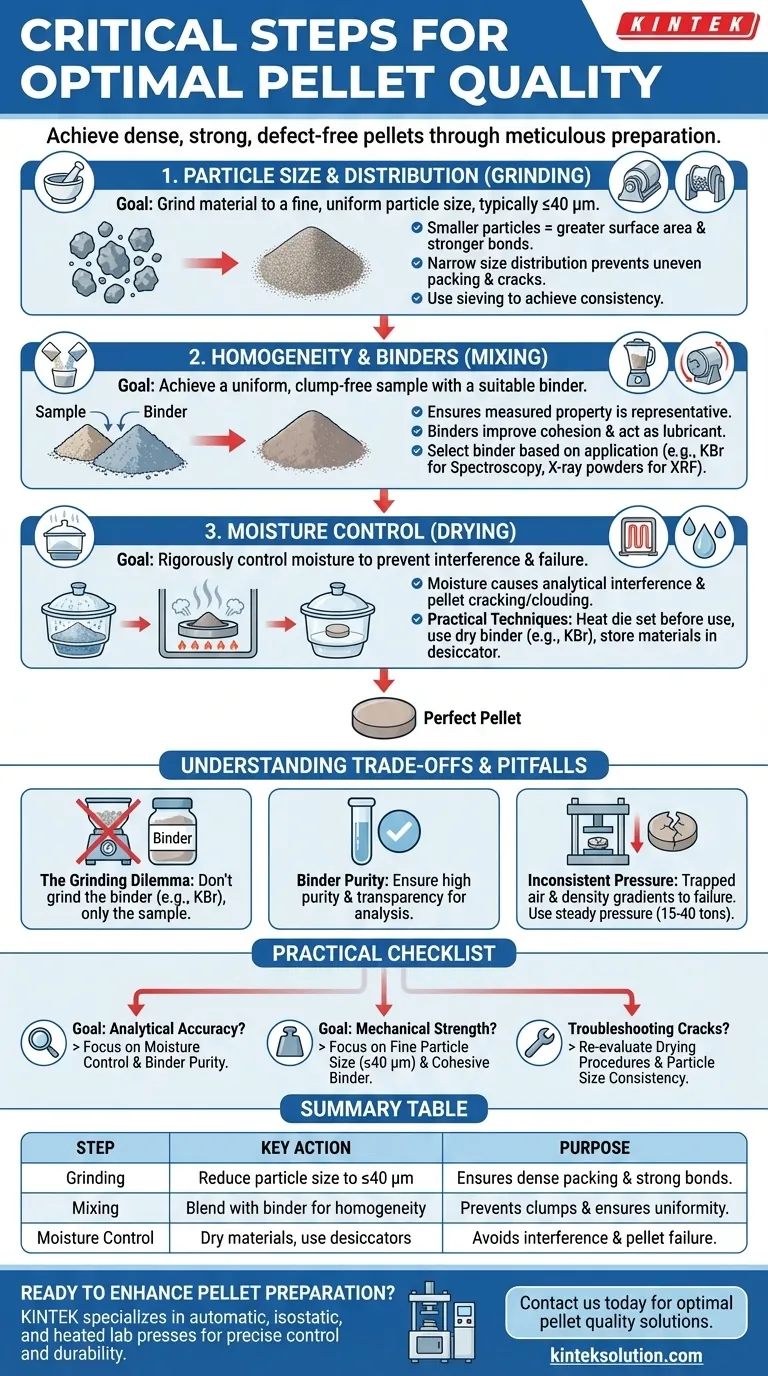

Per ottenere una qualità ottimale delle pastiglie, è necessario concentrarsi su tre fasi critiche di preparazione: macinare il materiale fino a ottenere una granulometria fine e uniforme (tipicamente inferiore a 40 µm), miscelarlo accuratamente con un legante adatto per garantirne l'omogeneità e controllare rigorosamente l'umidità durante l'intero processo. Questi passaggi assicurano che, quando viene applicata pressione, la pastiglia risultante sia densa, resistente e priva di difetti che potrebbero comprometterne l'integrità o i risultati analitici.

La qualità di una pastiglia campione non è determinata durante la pressatura, ma nella meticolosa preparazione che la precede. Il tuo obiettivo è controllare tre variabili chiave — granulometria, omogeneità del campione e contenuto di umidità — poiché ognuna di esse influisce direttamente sulla resistenza finale, sull'uniformità e sulla purezza analitica della pastiglia.

La Fondazione: Granulometria e Distribuzione

Le caratteristiche fisiche della polvere di partenza sono il principale determinante dell'integrità strutturale della pastiglia finale. Correggere questo aspetto previene la maggior parte dei guasti comuni.

Perché la macinazione è il primo passaggio critico

La macinazione o triturazione del campione riduce la sua granulometria, il che è essenziale per un imballaggio denso. L'obiettivo è creare una polvere con particelle generalmente ≤40 µm.

Le particelle più piccole hanno un rapporto superficie-volume maggiore, permettendo loro di formare legami più forti sotto pressione. Questo processo elimina grandi vuoti che altrimenti diventerebbero punti deboli nella pastiglia finita.

L'importanza di una stretta distribuzione granulometrica

Una granulometria consistente è altrettanto importante della dimensione stessa. Una polvere con un'ampia gamma di granulometrie si compatterà in modo non uniforme.

Durante la compressione, la pressione non viene distribuita uniformemente su una polvere non uniforme. Ciò porta a gradienti di densità, stress interno e a una pastiglia soggetta a fessurazioni o delaminazione. La setacciatura dopo la macinazione può aiutare a raggiungere questa consistenza.

Raggiungere l'Omogeneità: Miscelazione e Leganti

Una polvere perfettamente macinata è efficace solo se è uniforme e coesa. Questa fase assicura che il campione sia consistente e che si attacchi insieme.

L'obiettivo: un campione uniforme e senza grumi

L'obiettivo della miscelazione è ottenere un campione omogeneo e senza grumi. Ciò garantisce che qualsiasi proprietà misurata sia veramente rappresentativa dell'intero lotto, non solo di un "punto caldo" concentrato.

Una miscelazione accurata, spesso seguita da setacciatura, rompe gli agglomerati e distribuisce il materiale del campione uniformemente all'interno della matrice legante.

Selezione e utilizzo dei leganti

I leganti sono materiali mescolati con il campione per migliorare la coesione e agire come lubrificante durante la compressione. La scelta del legante dipende interamente dall'applicazione.

Per l'analisi spettroscopica come l'FTIR, si usa la polvere di KBr (bromuro di potassio) perché è trasparente alla luce infrarossa. Per l'XRF, si usano polveri specializzate per raggi X. In altre applicazioni, leganti semplici come acqua o polimeri possono essere sufficienti per creare l'adesione necessaria tra le particelle.

La Variabile Nascosta: Controllo dell'Umidità

Per molte tecniche analitiche, in particolare la spettroscopia, l'umidità è la fonte più significativa di interferenza e fallimento delle pastiglie.

Perché l'umidità è il nemico

L'umidità assorbita dalla polvere può causare due problemi principali. In primo luogo, può creare una significativa interferenza nell'analisi (ad esempio, ampi picchi O-H in uno spettro IR).

In secondo luogo, l'umidità intrappolata può vaporizzarsi o spostarsi sotto pressione, causando la rottura, l'opacizzazione o persino la frantumazione della pastiglia al momento del rilascio dalla matrice.

Tecniche pratiche per l'essiccazione

Il controllo dell'umidità richiede un approccio sistematico. Riscalda lo stampo e gli incudini prima dell'uso per eliminare qualsiasi condensa superficiale.

Usa sempre una polvere legante secca (come il KBr) e conserva sia il campione che il legante in un essiccatore o in un contenitore ermetico. Questo impedisce alla polvere di riassorbire l'umidità atmosferica prima della pressatura.

Comprendere i compromessi e le insidie

Ottenere una pastiglia perfetta implica affrontare alcune sfide comuni dove un approccio ottimale non è sempre ovvio.

Il dilemma della macinazione

Sebbene la macinazione del campione sia fondamentale, in genere si dovrebbe evitare di macinare il legante. Molti leganti, come il KBr di grado spettroscopico, vengono forniti con una granulometria ottimale.

La macinazione del KBr può effettivamente aumentare la sua superficie, rendendolo più propenso ad assorbire l'umidità atmosferica. La chiave è macinare il campione in modo che corrisponda alla granulometria del legante, quindi mescolarli delicatamente.

Purezza del legante e contaminazione

Il legante non è solo un ausilio strutturale; diventa parte del tuo campione. Qualsiasi impurità o caratteristica del legante sarà presente nella tua analisi.

Assicurati che il tuo legante sia di grado di elevata purezza e, per i metodi spettroscopici, che sia trasparente nella regione di interesse. Un legante inappropriato contaminerà i tuoi risultati.

Applicazione inconsistente della pressione

Tutti gli sforzi di preparazione sono vanificati se la compressione finale è difettosa. Sebbene non sia strettamente una fase di preparazione, è il culmine del tuo lavoro.

Pressare troppo velocemente può intrappolare aria, e una pressione inconsistente può creare gradienti di densità. L'applicazione di una pressione costante nell'intervallo raccomandato (spesso da 15 a 40 tonnellate) consente alle particelle di depositarsi e legarsi efficacemente.

Una checklist pratica per la preparazione delle pastiglie

Usa il tuo obiettivo finale per guidare la tua attenzione durante il processo di preparazione.

- Se il tuo obiettivo principale è l'accuratezza analitica (ad esempio, Spettroscopia): Il tuo obiettivo principale dovrebbe essere il controllo dell'umidità e la purezza del legante, poiché questi causano direttamente interferenze spettrali.

- Se il tuo obiettivo principale è la resistenza meccanica e la durabilità: Concentrati sul raggiungimento di una granulometria fine e uniforme (≤40 µm) e sull'utilizzo di un legante noto per l'elevata coesione.

- Se stai risolvendo problemi di pastiglie incrinate o opache: Rivaluta le tue procedure di essiccazione e controlla la presenza di granulometrie inconsistenti, poiché queste sono le cause più comuni di cedimento strutturale.

Dominare questi fondamentali di preparazione è il modo in cui si trasforma una procedura di routine in una fonte di dati affidabili e ripetibili.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| Macinazione | Ridurre la granulometria a ≤40 µm | Garantisce un'impaccamento denso e legami forti sotto pressione |

| Miscelazione | Miscelare con legante per omogeneità | Previene i grumi e garantisce una rappresentazione uniforme del campione |

| Controllo dell'umidità | Asciugare i materiali e usare essiccatori | Evita interferenze e cedimenti delle pastiglie dovuti all'umidità |

Sei pronto a migliorare la preparazione delle tue pastiglie con macchine da laboratorio affidabili? KINTEK è specializzata in presse automatiche da laboratorio, presse isostatiche e presse riscaldate progettate per un controllo preciso e una durabilità in ambienti di laboratorio. La nostra attrezzatura ti aiuta a ottenere una qualità ottimale delle pastiglie garantendo pressione e manipolazione costanti, riducendo i difetti per risultati analitici accurati. Contattaci oggi per discutere come le nostre soluzioni possano soddisfare le tue esigenze specifiche e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Perché una pressa idraulica è importante per la spettroscopia FTIR? Garantire un'analisi accurata dei campioni con pastiglie di KBr

- Come si confrontano i pellet pressati rispetto ad altri metodi di preparazione del campione per l'analisi XRF? Aumenta l'accuratezza e l'efficienza nel tuo laboratorio

- Qual è lo scopo della creazione di pellet per la spettroscopia XRF utilizzando una pressa idraulica? Garantire un'analisi elementare accurata e ripetibile

- Come vengono utilizzate le presse idrauliche nella spettroscopia e nella determinazione della composizione? Migliorare l'accuratezza nell'analisi FTIR e XRF

- In che modo una pressa idraulica aiuta nella spettroscopia XRF? Ottieni un'analisi elementare accurata con una preparazione del campione affidabile