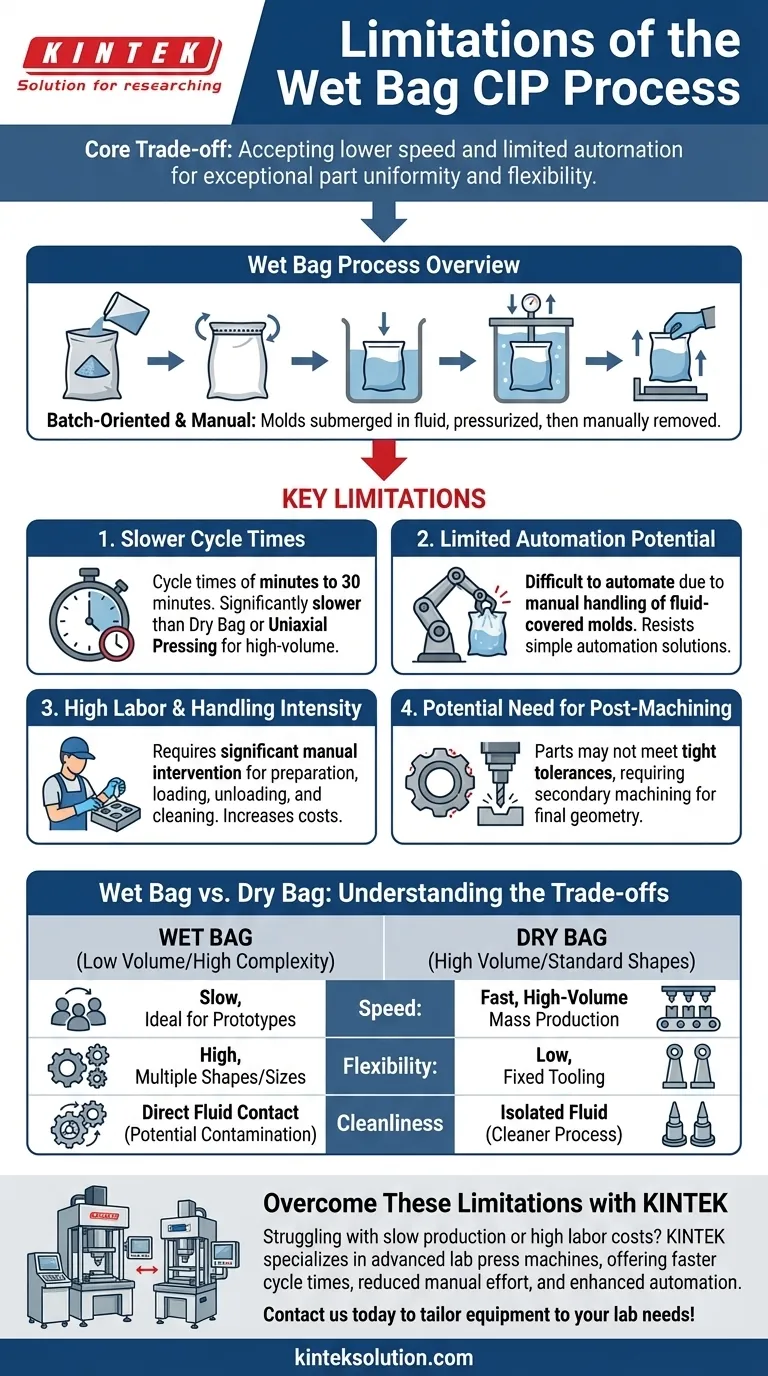

In breve, i principali limiti del processo di Pressatura Isostatica a Freddo (CIP) a sacco umido sono i suoi tempi di ciclo lenti, gli elevati requisiti di manodopera e la mancanza di idoneità per l'automazione ad alto volume. Sebbene eccella nella produzione di pezzi con densità uniforme, è fondamentalmente un processo batch che è significativamente più lento e più intensivo dal punto di vista manuale rispetto ad alternative come il sacco a secco o la pressatura uniassiale.

Il compromesso fondamentale del processo a sacco umido è accettare una minore velocità di produzione e un'automazione limitata in cambio di un'eccezionale uniformità dei pezzi e della flessibilità di produrre forme complesse in quantità minori.

Il Processo a Sacco Umido Spiegato

Per comprenderne i limiti, devi prima comprenderne il meccanismo. Il processo è semplice ma intrinsecamente manuale.

Il Flusso di Lavoro Orientato ai Batch

Nella tecnica a sacco umido, uno stampo o sacco flessibile viene riempito di polvere e sigillato. Questo sacco sigillato viene quindi immerso in un recipiente a pressione riempito con un fluido, tipicamente olio o acqua.

Il recipiente viene sigillato e il fluido viene pressurizzato, applicando una pressione uniforme a tutte le superfici dello stampo. Dopo un tempo prestabilito, il recipiente viene depressurizzato, aperto e il pezzo compattato viene rimosso manualmente.

Contatto Diretto con il Fluido

Una caratteristica distintiva è che lo stampo è direttamente immerso nel fluido di pressurizzazione. Questo ha implicazioni dirette per la manipolazione, la pulizia e il flusso di lavoro generale.

Principali Limiti del Processo a Sacco Umido

La natura manuale e orientata ai batch di questo processo dà origine a diversi distinti svantaggi, specialmente quando si considera la produzione su larga scala.

Tempi di Ciclo Più Lenti

Il ciclo completo di riempimento, sigillatura, caricamento, pressurizzazione, depressurizzazione e scaricamento richiede tempo. I tempi di ciclo possono variare da pochi minuti a ben 30 minuti.

Questo è significativamente più lento rispetto al CIP a sacco a secco o alla pressatura uniassiale, che sono progettati per una produzione rapida, continua o semi-continua.

Potenziale di Automazione Limitato

Il processo a sacco umido è difficile da automatizzare completamente. La manipolazione manuale di stampi flessibili e ricoperti di fluido per il caricamento e lo scaricamento è un grave collo di bottiglia che resiste a semplici soluzioni di automazione.

Al contrario, il processo a sacco a secco, dove l'attrezzatura è incorporata nel recipiente a pressione, è esplicitamente progettato per l'integrazione in linee di produzione automatizzate ad alto volume.

Elevata Intensità di Manodopera e Manipolazione

Ogni pezzo o lotto di pezzi richiede un significativo intervento manuale. Un operatore deve preparare gli stampi, maneggiarli dentro e fuori dal recipiente a pressione e gestire la pulizia dei pezzi e delle attrezzature. Questo rende il processo più intensivo in termini di manodopera e aumenta i costi operativi su larga scala.

Potenziale Necessità di Post-Lavorazione

Sebbene il processo sia eccellente per la formazione di forme complesse, i pezzi finali potrebbero non soddisfare tolleranze dimensionali strette. Ciò spesso rende necessario un passaggio di lavorazione secondaria per ottenere la geometria finale e precisa, aggiungendo tempo e costi alla produzione complessiva.

Comprendere i Compromessi: Sacco Umido vs. Sacco a Secco

I limiti del processo a sacco umido sono più chiari se confrontati direttamente con la sua principale alternativa, il processo a sacco a secco.

Velocità e Volume

Il sacco umido è ideale per prototipi, ricerca e produzioni di piccole e medie dimensioni dove la complessità e la qualità del pezzo sono fondamentali.

Il sacco a secco è progettato per la produzione in massa ad alto volume di forme più standardizzate, dove la velocità e il basso costo per pezzo sono i driver principali.

Complessità e Flessibilità della Forma

Il processo a sacco umido offre una flessibilità superiore. Può gestire più forme e dimensioni, anche nello stesso ciclo, con costi di attrezzatura relativamente bassi.

Il processo a sacco a secco utilizza attrezzature fisse integrate nella pressa, rendendolo più adatto per la produzione di grandi quantità dello stesso pezzo.

Pulizia e Contaminazione

Poiché il processo a sacco a secco isola il fluido di pressurizzazione dallo stampo in polvere con una membrana permanente, è un processo intrinsecamente più pulito. Il metodo a sacco umido, con il suo contatto diretto con il fluido, introduce un passaggio aggiuntivo e una potenziale fonte di contaminazione se non gestito con cura.

Fare la Scelta Giusta per le Tue Esigenze di Produzione

Il tuo obiettivo di produzione è il fattore più importante per determinare se i limiti del processo a sacco umido sono accettabili.

- Se il tuo obiettivo principale è la produzione in massa ad alto volume: Il processo a sacco umido è inadatto a causa della sua natura lenta e manuale; il processo a sacco a secco è la scelta superiore.

- Se il tuo obiettivo principale è produrre forme complesse o varie in lotti più piccoli: Il processo a sacco umido è una scelta eccellente, poiché i suoi limiti di velocità sono compensati dalla sua flessibilità e capacità di produrre pezzi altamente uniformi.

- Se il tuo obiettivo principale è minimizzare i costi di manodopera e massimizzare l'automazione: L'elevata intensità di manodopera del processo a sacco umido lo rende meno scalabile rispetto ai sistemi a sacco a secco completamente automatizzati.

In definitiva, devi scegliere il metodo di produzione che si allinea alle tue specifiche esigenze di complessità del pezzo, volume di produzione e costo.

Tabella Riepilogativa:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Tempi di Ciclo Più Lenti | Fasi manuali come riempimento, sigillatura e scaricamento richiedono da minuti a 30 minuti per ciclo. | Riduce la velocità e l'efficienza della produzione. |

| Potenziale di Automazione Limitato | Difficile da automatizzare a causa della manipolazione di stampi ricoperti di fluido. | Aumenta la dipendenza dal lavoro manuale e limita la scalabilità. |

| Elevata Intensità di Manodopera e Manipolazione | Richiede un significativo intervento dell'operatore per la preparazione dello stampo e la rimozione del pezzo. | Aumenta i costi operativi e le esigenze di manodopera. |

| Potenziale Necessità di Post-Lavorazione | I pezzi potrebbero non soddisfare tolleranze strette, richiedendo una lavorazione secondaria. | Aggiunge tempo e costi al processo di produzione. |

Stai lottando con una produzione lenta o costi di manodopera elevati nel tuo laboratorio? KINTEK è specializzata in macchine da laboratorio avanzate, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per superare i limiti dei metodi tradizionali come il CIP a sacco umido. Le nostre soluzioni offrono tempi di ciclo più rapidi, meno sforzo manuale e automazione migliorata per aumentare la tua efficienza e precisione. Contattaci oggi per scoprire come possiamo adattare le nostre attrezzature alle esigenze del tuo laboratorio e aiutarti a ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza