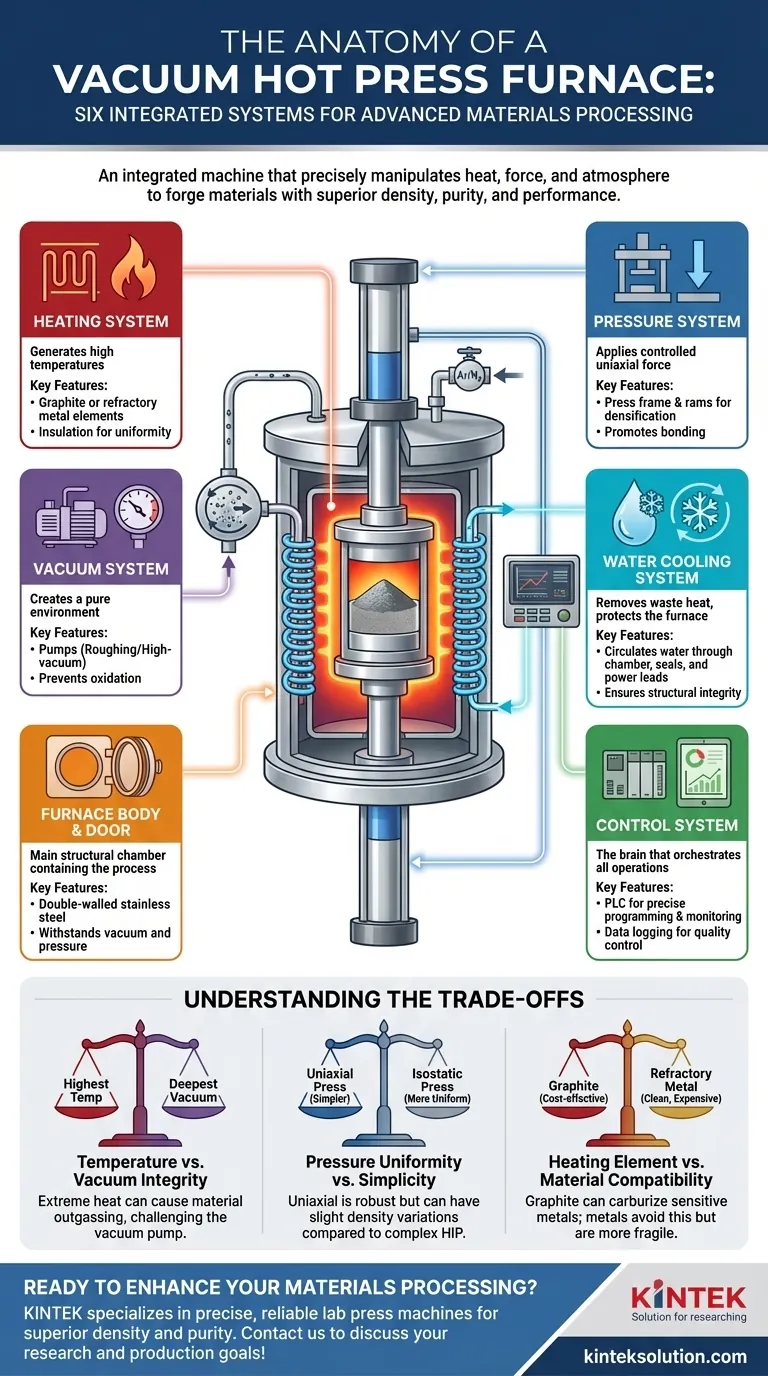

In sostanza, un forno a pressa calda sottovuoto è una macchina integrata composta da sei sistemi primari. Questi includono il corpo del forno che contiene il processo, un sistema di riscaldamento per raggiungere alte temperature, un sistema di pressione per applicare forza, un sistema di vuoto per creare un'atmosfera pura, un sistema di raffreddamento ad acqua per la protezione e un sistema di controllo per orchestrare l'intero processo. Insieme, questi componenti consentono la lavorazione avanzata dei materiali come la sinterizzazione e la saldatura a diffusione.

Una pressa calda sottovuoto è più di un semplice forno ad alta temperatura; è uno strumento sofisticato per la lavorazione dei materiali. Comprendere i suoi componenti individuali rivela come manipola con precisione calore, forza e atmosfera per forgiare materiali con densità, purezza e prestazioni superiori.

I Sistemi Centrali: Contenere il Processo

Un forno a pressa calda sottovuoto funziona creando un ambiente estremamente controllato. L'integrità di questo ambiente inizia con il corpo del forno e i suoi sistemi associati.

Corpo del Forno e Porta

Il corpo del forno è un recipiente a doppia parete, tipicamente in acciaio inossidabile, che funge da camera strutturale principale. È progettato per resistere sia all'immensa pressione atmosferica esterna quando è sottovuoto, sia alle forze interne applicate durante il funzionamento.

La porta del forno fornisce l'accesso alla camera e presenta guarnizioni robuste, come gli O-ring, che sono fondamentali per ottenere e mantenere un vuoto di alta qualità.

Il Sistema di Riscaldamento

Questo sistema è responsabile della generazione delle temperature estreme richieste per la lavorazione dei materiali. È costituito da elementi riscaldanti e isolamento.

Gli elementi riscaldanti sono tipicamente realizzati in grafite o metalli refrattari come molibdeno o tungsteno, scelti in base alla temperatura massima richiesta e alla compatibilità chimica con l'atmosfera di processo.

L'isolamento, spesso feltro di grafite o pannello di fibra ceramica, circonda la zona di riscaldamento per ridurre al minimo la perdita di calore, migliorare l'uniformità della temperatura e proteggere il corpo del forno.

I Sistemi Attivi: Manipolare il Materiale

La "magia" di una pressa calda avviene attraverso l'applicazione precisa di vuoto, pressione e calore. Questi tre sistemi lavorano in concerto per trasformare materiali in polvere o solidi.

Il Sistema del Vuoto: Creare un Ambiente Puro

Il sistema del vuoto è essenziale per rimuovere aria e altri contaminanti dalla camera prima e durante la lavorazione. Ciò previene l'ossidazione e reazioni chimiche indesiderate ad alte temperature.

Un sistema tipico include una pompa meccanica di "pre-vuoto" per rimuovere la maggior parte dell'aria e una pompa per alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere pressioni inferiori. Manometri e valvole consentono il monitoraggio e il controllo precisi del livello di vuoto.

Il Sistema di Pressione: Applicare Forza Meccanica

Questo sistema applica una forza assiale (a direzione unica) controllata sul materiale tramite un telaio della pressa e dei martinetti (ram). Questi martinetti, spesso realizzati in grafite ad alta densità, si estendono nella camera del forno per comprimere il materiale all'interno di uno stampo.

La pressione applicata compatta fisicamente il materiale, chiudendo la porosità e promuovendo la densificazione e la saldatura a livello microscopico.

Il Sistema del Gas: Modificare l'Atmosfera

Sebbene il vuoto sia primario, alcuni processi richiedono un'atmosfera specifica. Il sistema del gas o di "carica d'aria" consente l'introduzione di un gas inerte a pressione positiva controllata, come argon o azoto.

Questo viene spesso utilizzato per accelerare il ciclo di raffreddamento o per eseguire processi in cui un vuoto completo non è desiderabile.

Supporto e Controllo Essenziali

Questi sistemi di supporto assicurano che il forno funzioni in modo sicuro, affidabile e preciso.

Il Sistema di Raffreddamento ad Acqua

Le alte temperature all'interno del forno distruggerebbero rapidamente la camera, le guarnizioni e le connessioni elettriche. Un sistema di raffreddamento ad acqua fa circolare continuamente acqua attraverso passaggi nel corpo del forno, nella porta e nei passaggi di alimentazione elettrica.

Questo sistema non è facoltativo; è un componente critico di sicurezza e operativo che rimuove attivamente il calore di scarto e mantiene l'integrità strutturale dell'intero forno.

Il Sistema di Controllo: Il Cervello dell'Operazione

Il sistema di controllo, solitamente gestito da un PLC (Controllore Logico Programmabile), è il sistema nervoso centrale del forno. Integra tutti gli altri componenti in un insieme coeso.

L'operatore utilizza questo sistema per programmare, monitorare e registrare i parametri critici di processo come rampe di temperatura, applicazione della pressione e livelli di vuoto. I sistemi moderni includono una registrazione dati sofisticata per il controllo qualità e la ripetibilità del processo.

Comprendere i Compromessi

Le prestazioni di una pressa calda sottovuoto sono un equilibrio tra i suoi diversi sistemi. Ottimizzare per un parametro spesso ne influisce un altro.

Temperatura vs. Integrità del Vuoto

Raggiungere le temperature più elevate può andare contro il raggiungimento del vuoto più profondo. A temperature estreme, i materiali all'interno del forno possono "degassare", rilasciando volatili intrappolati che la pompa del vuoto deve rimuovere continuamente.

Uniformità della Pressione vs. Semplicità

La pressatura uniassiale è meccanicamente semplice ma può talvolta comportare lievi variazioni di densità all'interno di un pezzo. Le presse isostatiche a caldo (HIP), più complesse e costose, applicano la pressione in modo uniforme con il gas, ma una pressa calda standard offre una soluzione robusta ed economica per molte applicazioni.

Elemento Riscaldante vs. Compatibilità del Materiale

Gli elementi riscaldanti in grafite sono un cavallo di battaglia economico ma possono carburare alcuni metalli sensibili. I riscaldatori in metallo refrattario evitano questo problema ma funzionano meglio sottovuoto e possono essere più fragili e costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del forno dipende interamente dal tuo obiettivo di lavorazione primario.

- Se il tuo obiettivo principale è la massima densità e purezza del materiale: Dai priorità a un forno con un sistema del vuoto ad alte prestazioni (pompa turbomolecolare o a diffusione) e un sistema di pressione controllato con precisione.

- Se il tuo obiettivo principale è la lavorazione di nuovi materiali ad alta temperatura: Le tue considerazioni chiave sono la classificazione della temperatura massima, il materiale dell'elemento riscaldante e la capacità del sistema di raffreddamento ad acqua.

- Se il tuo obiettivo principale è la produzione industriale e la ripetibilità: Investi in un sistema di controllo sofisticato e affidabile con registrazione dati completa e funzionalità di gestione delle ricette.

Vedendo il forno come un sistema interconnesso, puoi passare dal semplice funzionamento dell'attrezzatura al vero padroneggiamento dei risultati dei materiali che produce.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristiche Principali |

|---|---|---|

| Corpo del Forno | Camera strutturale principale | Acciaio inossidabile a doppia parete, resiste a vuoto e pressione |

| Sistema di Riscaldamento | Genera alte temperature | Elementi in grafite o metallo, isolamento per uniformità |

| Sistema di Pressione | Applica forza assiale | Telaio della pressa, martinetti per la densificazione |

| Sistema del Vuoto | Crea un'atmosfera pura | Pompe, manometri, valvole per prevenire l'ossidazione |

| Sistema di Raffreddamento ad Acqua | Rimuove il calore di scarto | Protegge camera, guarnizioni e connessioni elettriche |

| Sistema di Controllo | Orchestra le operazioni | PLC per programmazione, monitoraggio, registrazione dati |

Pronto a migliorare la tua lavorazione dei materiali con un affidabile forno a pressa calda sottovuoto? KINTEK è specializzata in macchine pressa da laboratorio, comprese presse da laboratorio automatiche, isostatiche e riscaldate, su misura per le esigenze di laboratorio. La nostra esperienza garantisce un controllo preciso della temperatura, un riscaldamento uniforme e prestazioni robuste per una densità e purezza superiori nelle tue applicazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina di stampa idraulica riscaldata con i piatti riscaldati per la stampa calda del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Cos'è la pressatura a caldo sottovuoto (VHP) e qual è il suo scopo principale? Consolidamento di materiali ad alta purezza

- Qual è il ruolo specifico della pressione di 2 tonnellate nella pressatura a caldo dei separatori PVDF? Garantire l'integrità microstrutturale per la sicurezza della batteria

- Quali sono le applicazioni industriali di una pressa termica idraulica? Alimentazione di laminazione, incollaggio ed efficienza R&S

- Quali condizioni critiche fornisce una pressa a caldo sotto vuoto (VHP)? Ottimizzazione della pre-consolidazione di polveri di alluminio ultra-fini

- Qual è il ruolo di una pressa idraulica con capacità di riscaldamento nella costruzione dell'interfaccia per celle simmetriche Li/LLZO/Li? Abilita un assemblaggio senza interruzioni di batterie allo stato solido