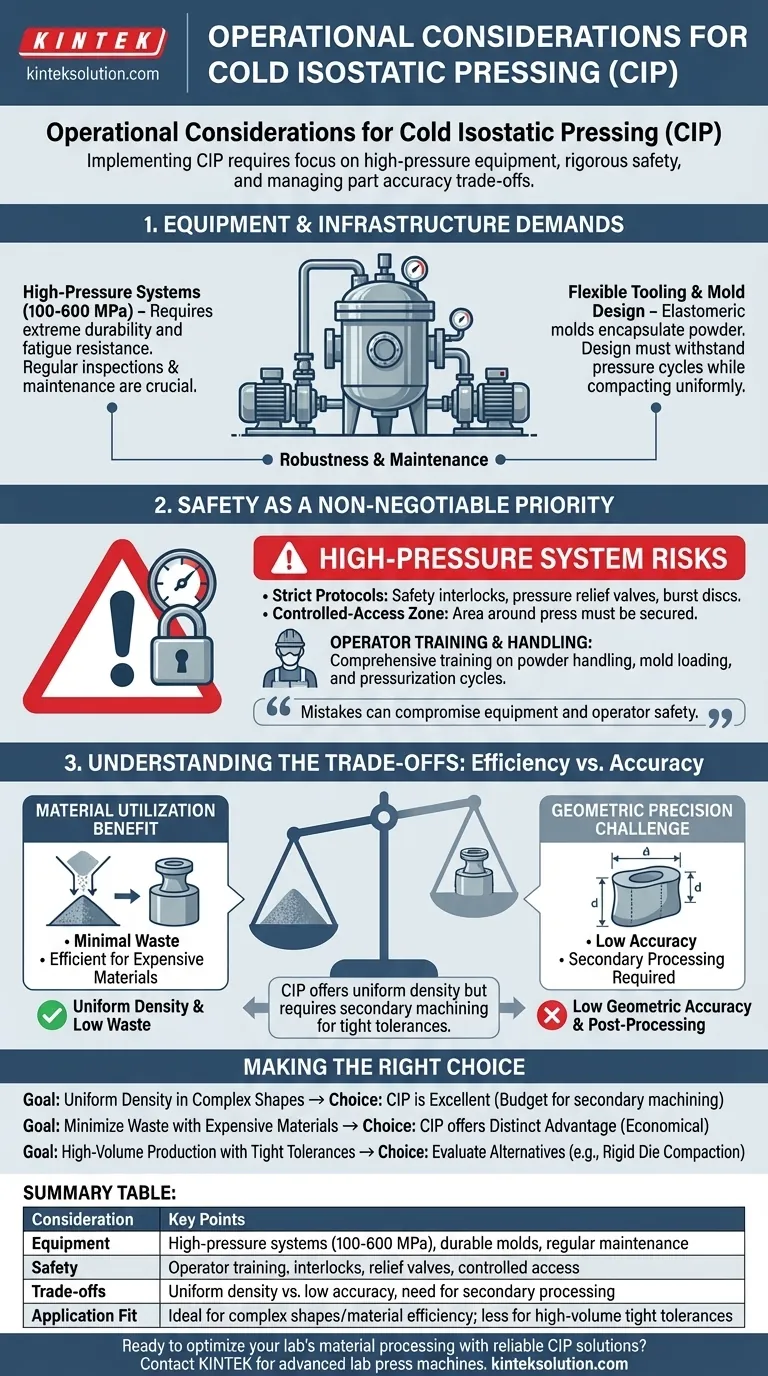

Quando si implementa la pressatura isostatica a freddo (CIP), le principali considerazioni operative riguardano il significativo investimento di capitale in attrezzature robuste ad alta pressione, l'implementazione di rigorosi protocolli di sicurezza per la gestione di tali attrezzature e la gestione della precisione finale del pezzo. Poiché la CIP utilizza stampi flessibili per ottenere una compattazione uniforme, spesso si traduce in una minore precisione geometrica rispetto ai processi che utilizzano matrici rigide.

Sebbene la CIP sia altamente efficace per ottenere una densità uniforme e minimizzare lo spreco di materiale, il suo successo operativo dipende da un approccio disciplinato a tre aree chiave: la gestione dei sistemi ad alta pressione, la garanzia della sicurezza dell'operatore e la considerazione dell'inevitabile compromesso tra flessibilità degli utensili e precisione dimensionale.

Esigenze di attrezzature e infrastrutture

Il cuore di ogni operazione CIP è il sistema ad alta pressione. Questa attrezzatura è specializzata e richiede un'attenta gestione.

Gestione di pressioni estreme

I sistemi CIP operano a pressioni che vanno da 100 a 600 MPa (da 15.000 a 87.000 psi). Ciò richiede serbatoi a pressione, pompe e tubazioni progettati per un'estrema durata e resistenza alla fatica.

La pianificazione operativa deve includere ispezioni certificate regolari e un programma di manutenzione proattiva per guarnizioni, valvole e il serbatoio stesso per prevenire guasti catastrofici.

Design di utensili e stampi

La CIP si basa su stampi o sacchi elastomerici flessibili che incapsulano la polvere. Questi stampi vengono immersi in un fluido che trasmette la pressione uniformemente da tutte le direzioni.

Il design e il materiale di questi stampi sono critici. Devono essere sufficientemente durevoli da resistere a ripetuti cicli di pressione ma sufficientemente flessibili da compattare la polvere uniformemente senza difetti.

La sicurezza come priorità non negoziabile

Le alte pressioni coinvolte nella CIP rendono la sicurezza la considerazione operativa più importante in assoluto. Un guasto nel sistema può essere estremamente pericoloso.

Rischi dei sistemi ad alta pressione

L'immensa energia immagazzinata in un recipiente CIP pressurizzato comporta un rischio significativo. Le operazioni devono essere governate da rigorosi protocolli di sicurezza, incluso l'uso di interblocchi di sicurezza che impediscono al sistema di funzionare se non è correttamente sigillato.

Le valvole di scarico della pressione e i dischi di rottura sono caratteristiche di sicurezza obbligatorie. Inoltre, l'area intorno alla pressa dovrebbe essere una zona ad accesso controllato durante il funzionamento.

Formazione e gestione dell'operatore

Il personale deve essere accuratamente formato sull'intero ciclo operativo. Ciò include la manipolazione sicura della polvere, il corretto caricamento e sigillatura degli stampi e le procedure corrette per la pressurizzazione e la depressurizzazione.

Una "manipolazione attenta" è essenziale, poiché errori nella procedura possono compromettere sia l'attrezzatura che la sicurezza dell'operatore.

Comprendere i compromessi: efficienza vs. precisione

La CIP presenta una chiara serie di vantaggi e svantaggi che devono essere valutati per la vostra specifica applicazione. Il processo non è una soluzione universale.

Il beneficio dell'utilizzo del materiale

Un vantaggio operativo chiave della CIP è il suo uso efficiente del materiale. La compattazione ad alta pressione assicura che la polvere grezza sia consolidata in un pezzo "verde" denso con una perdita minima.

Ciò rende la CIP particolarmente preziosa quando si lavora con materiali costosi o avanzati, poiché lo spreco è mantenuto al minimo assoluto rispetto alla produzione sottrattiva.

La sfida della precisione geometrica

Il principale compromesso per la densità uniforme è la bassa precisione geometrica. Poiché gli stampi flessibili possono deformarsi leggermente e imprevedibilmente sotto pressione, i pezzi risultanti mancano delle strette tolleranze dimensionali della compattazione a matrice.

I pezzi prodotti tramite CIP avranno una buona densità relativa ma non saranno perfettamente uniformi in forma o dimensione.

La necessità di una lavorazione secondaria

Come conseguenza diretta della bassa precisione, la maggior parte dei pezzi realizzati con CIP richiede un passaggio di lavorazione secondario per soddisfare le specifiche finali.

Ciò di solito comporta la "lavorazione a verde" del pezzo prima della fase di sinterizzazione finale, o la lavorazione di finitura dopo la sinterizzazione. Questo passaggio di post-elaborazione deve essere considerato nel tempo e nei costi totali di produzione.

Fare la scelta giusta per la vostra applicazione

Per determinare se la CIP è il processo appropriato, è necessario allineare le sue caratteristiche operative con il vostro obiettivo di produzione primario.

- Se il vostro obiettivo principale è ottenere una densità uniforme in forme complesse: la CIP è una scelta eccellente, ma dovete prevedere la necessaria lavorazione secondaria per raggiungere le tolleranze finali.

- Se il vostro obiettivo principale è minimizzare gli sprechi con materiali costosi: la CIP offre un vantaggio distintivo massimizzando la resa del materiale, rendendola altamente economica per polveri ad alto costo.

- Se il vostro obiettivo principale è la produzione ad alto volume con tolleranze strette, come pressato: dovreste valutare metodi alternativi come la compattazione a matrice rigida, poiché la post-elaborazione richiesta per la CIP potrebbe creare un collo di bottiglia.

Comprendendo questi pilastri operativi, potete sfruttare efficacemente i punti di forza unici della CIP mitigandone proattivamente le sfide intrinseche.

Tabella riassuntiva:

| Considerazione | Punti chiave |

|---|---|

| Attrezzature e infrastrutture | Sistemi ad alta pressione (100-600 MPa), stampi durevoli, manutenzione regolare |

| Protocolli di sicurezza | Formazione degli operatori, interblocchi di sicurezza, valvole di scarico della pressione, accesso controllato |

| Compromessi | Densità uniforme vs. bassa precisione geometrica, necessità di lavorazione secondaria |

| Idoneità dell'applicazione | Ideale per forme complesse ed efficienza del materiale; meno per volumi elevati con tolleranze strette |

Pronti a ottimizzare la lavorazione dei materiali del vostro laboratorio con soluzioni CIP affidabili? KINTEK è specializzata in presse da laboratorio avanzate, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire una compattazione uniforme e minimizzare gli sprechi per le vostre esigenze di laboratorio. Contattateci oggi per discutere come le nostre attrezzature possono migliorare la vostra efficienza operativa e la sicurezza!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione