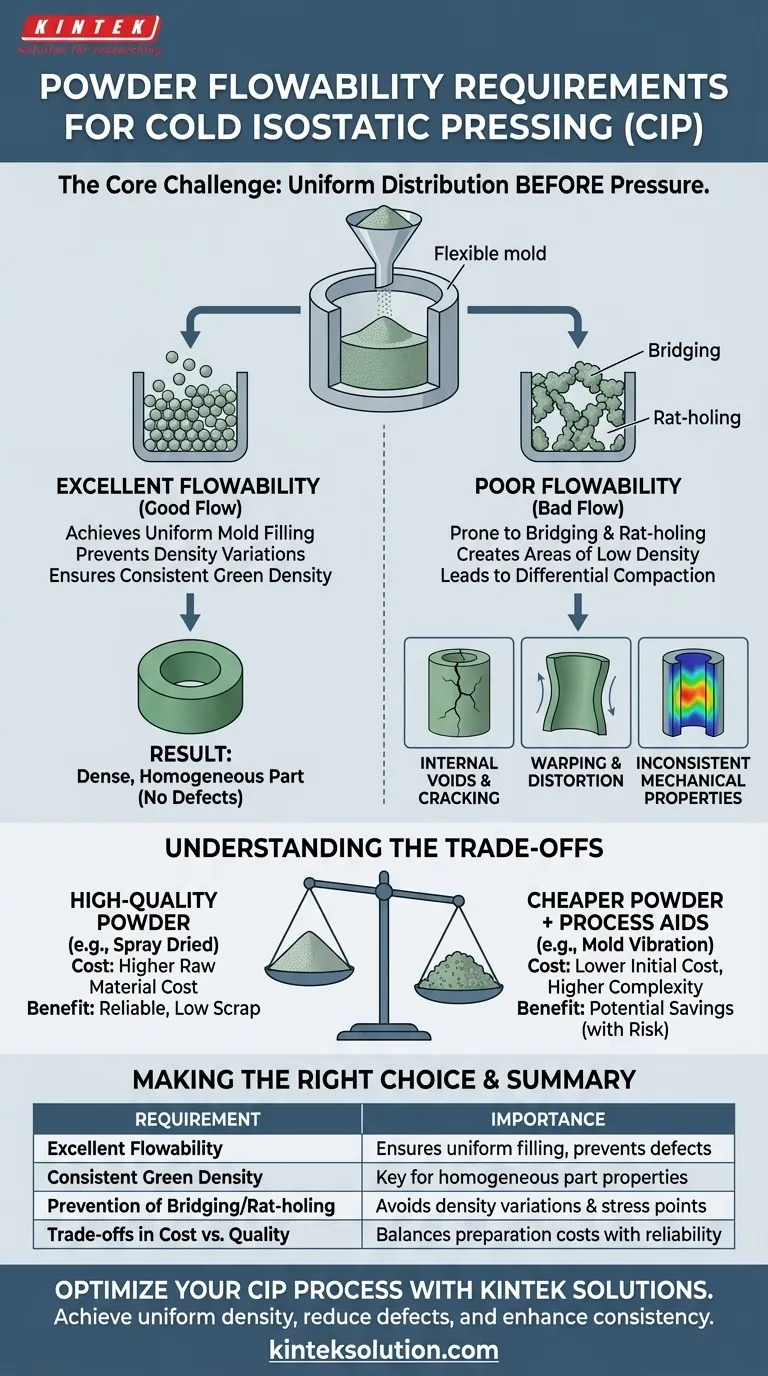

Affinché la pressatura isostatica a freddo (CIP) abbia successo, la polvere utilizzata deve avere un'eccellente scorrevolezza. Questa non è una preferenza ma un requisito fondamentale per il processo. Una buona scorrevolezza assicura che la polvere possa riempire completamente e uniformemente lo stampo flessibile, che è il primo passo critico verso la creazione di una parte densa, omogenea e priva di difetti interni.

La sfida principale nella CIP non è solo l'applicazione della pressione, ma garantire che la polvere sia distribuita uniformemente prima che la pressione venga applicata. Un'eccellente scorrevolezza è la chiave per raggiungere questa densità uniforme iniziale, che previene direttamente i difetti e assicura che la parte finale abbia proprietà coerenti.

Il ruolo critico della scorrevolezza nel processo CIP

La pressatura isostatica a freddo si basa sulla pressione idrostatica – forza uguale applicata da tutte le direzioni – per compattare una polvere. Affinché questo funzioni, il riempimento iniziale della polvere deve essere il più vicino possibile alla perfezione.

Ottenere un riempimento uniforme dello stampo

Il processo CIP utilizza uno stampo o una sacca flessibile, che viene riempita con polvere. A differenza di uno stampo rigido, non si può fare affidamento sulla forza per compattare la polvere in ogni angolo.

La polvere deve fluire liberamente sotto gravità per riempire l'intera cavità dello stampo, comprese eventuali geometrie complesse, senza lasciare sacche d'aria o vuoti.

Prevenire variazioni di densità

Le polveri che scorrono male sono soggette a "bridging" (dove le particelle si bloccano e formano un arco sopra un vuoto) e "rat-holing" (dove un canale si svuota mentre il materiale aderisce ai lati).

Questi fenomeni creano aree di bassa densità di polvere all'interno dello stampo prima ancora che inizi la pressatura.

Garantire una densità verde costante

Quando viene applicata una pressione uniforme, le aree con densità iniziale inferiore si compatteranno più delle aree con densità superiore.

Questa compattazione differenziale è la causa principale della maggior parte dei difetti. Un'eccellente scorrevolezza è il metodo principale per ottenere una densità verde (la densità della parte non sinterizzata) costante in tutto il componente.

Le conseguenze di una scarsa scorrevolezza

L'uso di una polvere con proprietà di scorrevolezza inadeguate compromette direttamente l'integrità della parte finale, portando a un alto tasso di scarto e a prestazioni incoerenti.

Vuoti interni e fessurazioni

Quando le regioni a bassa densità si compattano eccessivamente, possono creare punti di stress. Ciò spesso si traduce in microfessure interne o addirittura in grandi vuoti non visibili sulla superficie.

Questi difetti indeboliscono gravemente il componente e sono una causa principale di rottura.

Deformazione e distorsione

La densità non uniforme provoca un ritiro irregolare della parte sia durante la pressatura che durante le successive fasi di sinterizzazione o trattamento termico.

Ciò si traduce in deformazioni e nel mancato rispetto delle tolleranze dimensionali, rendendo la parte inutilizzabile per applicazioni di precisione nei settori aerospaziale, medico o automobilistico.

Proprietà meccaniche incoerenti

L'obiettivo del CIP è produrre una parte con una resistenza equilibrata e isotropa. Le variazioni di densità creano punti deboli.

Una parte realizzata con polvere poco scorrevole avrà proprietà meccaniche imprevedibili, non riuscendo a fornire l'affidabilità per cui il CIP è noto.

Comprendere i compromessi

Ottenere un'eccellente scorrevolezza è un obiettivo tecnico che comporta costi pratici. La decisione di investire nella qualità della polvere è un equilibrio tra costo di produzione e qualità della parte finale.

Il costo della preparazione della polvere

Molte polveri grezze, specialmente ceramiche fini come il nitruro di silicio o il carburo di silicio, hanno una scorrevolezza naturalmente scarsa. Per migliorarla, vengono spesso trattate tramite essiccazione a spruzzo (spray drying).

L'essiccazione a spruzzo aggrega particelle fini in granuli sferici più grandi che scorrono eccezionalmente bene. Tuttavia, questo è un passaggio di produzione aggiuntivo e ad alta intensità energetica che aumenta il costo della materia prima.

La complessità degli ausili di processo

Un'alternativa al miglioramento della polvere stessa è quella di assistere il processo di riempimento. Questo viene fatto più comunemente con la vibrazione dello stampo.

Vibrare lo stampo durante il riempimento può aiutare la polvere a depositarsi e a rompere i ponti, migliorando la densità. Ciò aggiunge complessità all'attrezzatura, richiede un attento controllo del processo e potrebbe non compensare completamente una scorrevolezza estremamente scarsa della polvere.

L'equilibrio tra costo e qualità

Esiste un compromesso diretto. L'uso di una polvere più economica e non ottimizzata può sembrare inizialmente un risparmio, ma spesso porta a tassi di scarto più elevati, maggiori costi di ispezione e minore affidabilità della parte.

Investire in una polvere ad alta scorrevolezza o in un ausilio di processo ben controllato è spesso più economico quando si considera il costo totale per la produzione di una parte di successo.

Fare la scelta giusta per la tua applicazione

La tua strategia per affrontare la scorrevolezza dovrebbe essere dettata dal tuo obiettivo finale, sia che si tratti di massime prestazioni, riduzione dei costi o sviluppo del processo.

- Se il tuo obiettivo principale è la massima integrità e prestazioni della parte: Investi in polveri con scorrevolezza intrinsecamente eccellente, spesso attraverso processi come l'essiccazione a spruzzo, poiché questo è il modo più affidabile per ridurre al minimo i difetti.

- Se il tuo obiettivo principale è la riduzione dei costi su componenti meno critici: Puoi esplorare l'uso di polveri meno ideali, ma sii preparato a implementare e ottimizzare ausili di processo come la vibrazione dello stampo per compensare la scarsa scorrevolezza.

- Se il tuo obiettivo principale è lo sviluppo di processi o la prototipazione: Inizia con una polvere ad alta scorrevolezza per stabilire una base stabile e ripetibile prima di tentare di ottimizzare i costi con materiali più impegnativi.

In definitiva, il controllo della scorrevolezza della polvere ti dà un controllo diretto sulla qualità e la coerenza del tuo componente pressato finale.

Tabella riassuntiva:

| Requisito | Importanza |

|---|---|

| Eccellente scorrevolezza | Garantisce un riempimento uniforme dello stampo e previene difetti come vuoti e deformazioni |

| Densità verde costante | Chiave per proprietà omogenee delle parti e resistenza isotropa |

| Prevenzione di Bridging/Rat-holing | Evita variazioni di densità e punti di stress interni |

| Compromessi Costo vs. Qualità | Bilancia i costi di preparazione della polvere con l'affidabilità delle parti e i tassi di scarto |

Stai incontrando difficoltà con la scorrevolezza della polvere nel tuo processo di pressatura isostatica a freddo? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le precise esigenze dei laboratori. La nostra esperienza ti assicura di ottenere una densità uniforme, ridurre i difetti e migliorare la consistenza delle parti. Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare le tue operazioni CIP e fornire risultati affidabili per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio