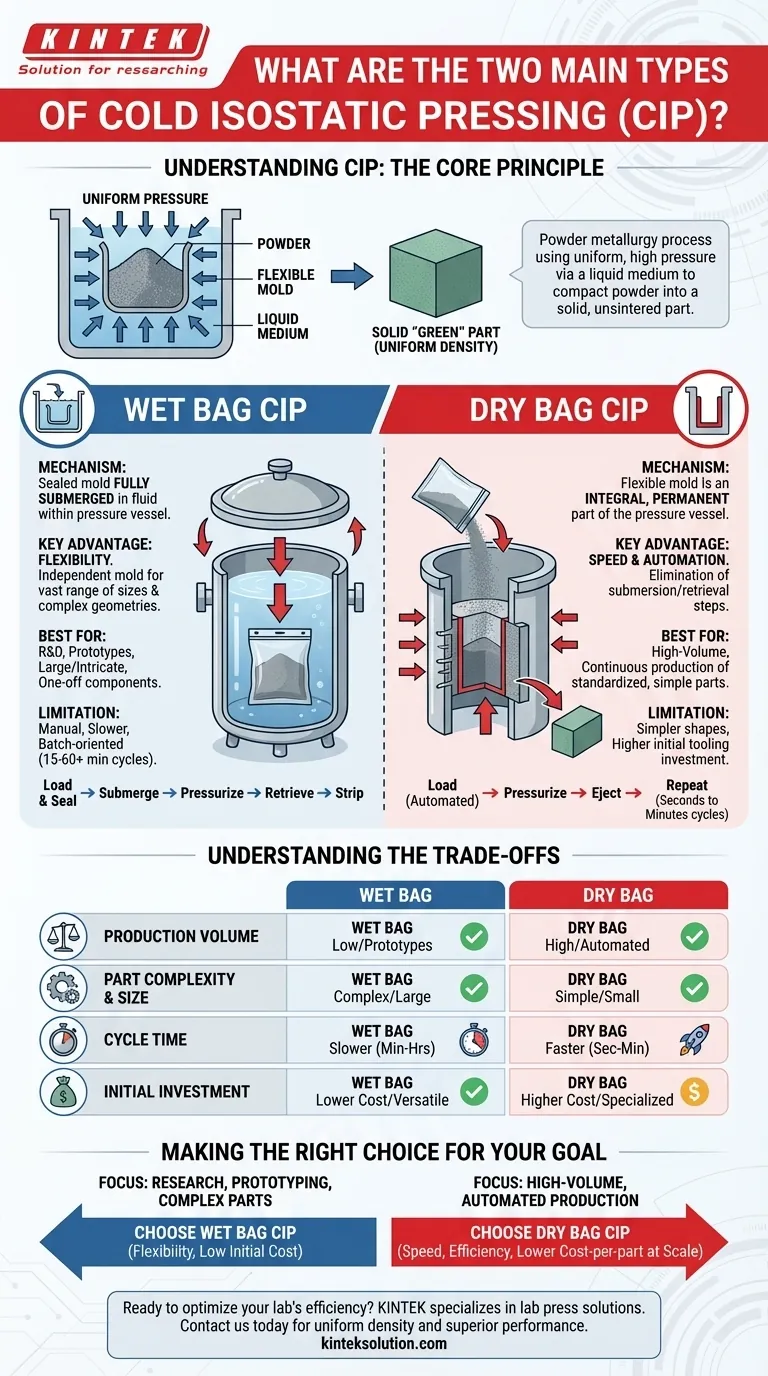

In sintesi, la Pressatura Isostatica a Freddo (CIP) è classificata in due metodi principali: la pressatura "Wet Bag" (a sacco umido) e "Dry Bag" (a sacco secco). La differenza fondamentale risiede nel modo in cui il materiale in polvere, sigillato in uno stampo flessibile, interagisce con il fluido ad alta pressione. Nella pressatura Wet Bag, lo stampo sigillato è completamente immerso nel fluido all'interno di un recipiente a pressione, mentre nella pressatura Dry Bag, lo stampo è una parte integrata del recipiente a pressione stesso.

La tua scelta tra la tecnologia Wet Bag e Dry Bag è una decisione strategica guidata dal volume di produzione e dalla complessità del pezzo. La Wet Bag offre la massima flessibilità per prototipi e forme complesse, mentre la Dry Bag è progettata per la velocità e l'automazione richieste nella produzione ad alto volume.

Cos'è la Pressatura Isostatica a Freddo (CIP)?

Il Principio Fondamentale

La pressatura isostatica a freddo è un processo di metallurgia delle polveri. Implica il posizionamento della polvere in uno stampo flessibile e la sottoposizione a pressione uniforme e elevata da tutte le direzioni utilizzando un mezzo liquido, tipicamente a temperatura ambiente.

Questa pressione "isostatica" compatta la polvere in un pezzo "verde" solido. Il termine "verde" significa semplicemente che il pezzo è in uno stato intermedio, non sinterizzato.

L'Obiettivo: Densità Uniforme

A differenza della pressatura uniassiale tradizionale, che applica forza da una o due direzioni, il CIP assicura che la pressione sia applicata in modo uguale da tutti i lati.

Ciò elimina le variazioni di densità all'interno del pezzo, risultando in un componente altamente uniforme e strutturalmente solido. Questa consistenza è fondamentale per il successo delle successive fasi di produzione, come la sinterizzazione o la pressatura isostatica a caldo (HIP).

Materiali e Applicazioni Comuni

Il CIP è eccezionalmente versatile e può essere utilizzato per un'ampia gamma di materiali che altrimenti sono difficili da compattare.

Le applicazioni comuni includono la formazione di polveri ceramiche come l'allumina (Al2O3) per i gusci delle candele, il nitruro di silicio (Si3N4) per componenti industriali, la grafite per crogioli di fusione e le polveri di tungsteno per varie forme. Viene anche utilizzato per creare billette da metalli ad alta lega prima di ulteriori lavorazioni.

Approfondimento: Il Processo Wet Bag

Il Meccanismo

Nel CIP Wet Bag, la polvere viene caricata in uno stampo flessibile e a tenuta stagna, che viene poi sigillato. L'intero assemblaggio sigillato viene immerso in un recipiente a pressione riempito con un fluido (come acqua o olio). Il recipiente viene quindi pressurizzato, compattando il pezzo.

Vantaggio Chiave: Flessibilità

Il metodo Wet Bag è definito dalla sua flessibilità. Poiché lo stampo è indipendente dal recipiente a pressione, può essere utilizzato per una vasta gamma di dimensioni di pezzi e geometrie complesse.

Questo lo rende la scelta ideale per la ricerca e sviluppo, la prototipazione e la produzione di componenti molto grandi o intricati, unici nel loro genere.

Limitazione Principale: Lavoro e Velocità

Il processo è manuale e basato su lotti. Ogni stampo deve essere caricato, sigillato, immerso, recuperato e spogliato individualmente. Ciò rende il CIP Wet Bag un processo più lento e laborioso, inadatto alla produzione ad alto volume.

Approfondimento: Il Processo Dry Bag

Il Meccanismo

Nel CIP Dry Bag, lo stampo flessibile è una parte integrante e permanente del recipiente a pressione. La polvere viene caricata direttamente in questo stampo incorporato. La pressione viene quindi applicata automaticamente all'esterno dello stampo.

Dopo la compattazione, il pezzo finito viene espulso e il sistema è immediatamente pronto per il ciclo successivo.

Vantaggio Chiave: Velocità e Automazione

Il processo Dry Bag è progettato per la velocità e l'automazione. I tempi di ciclo sono significativamente più veloci rispetto al processo Wet Bag perché la fase ingombrante di immersione e recupero dello stampo viene eliminata.

Questa efficienza lo rende il metodo dominante per la produzione ad alto volume e continua di pezzi standardizzati come isolatori per candele o piccoli tubi ceramici.

Limitazione Principale: Semplicità e Attrezzatura

Questo metodo è più adatto per forme più semplici e uniformi che possono essere facilmente riempite ed espulse. L'investimento iniziale in attrezzature è anche più elevato, poiché la pressa è costruita su misura attorno a uno specifico design dello stampo.

Comprendere i Compromessi: Wet Bag vs. Dry Bag

Volume di Produzione

La Wet Bag è la scelta chiara per produzioni a basso volume, pezzi unici e prototipi. La Dry Bag è costruita per la produzione automatizzata ad alto volume, dove sono richiesti migliaia o milioni di pezzi identici.

Complessità e Dimensione del Pezzo

La Wet Bag eccelle nella produzione di pezzi grandi e componenti con geometrie complesse e irregolari. La Dry Bag è limitata a forme più piccole, semplici e simmetriche a causa dei vincoli della sua attrezzatura integrata.

Tempo di Ciclo

I sistemi Dry Bag vantano tempi di ciclo drasticamente più brevi, spesso misurati in secondi o pochi minuti. I cicli Wet Bag sono molto più lunghi, spesso richiedendo da 15 a 60 minuti o più, a causa della movimentazione manuale coinvolta.

Investimento Iniziale

I sistemi Wet Bag hanno generalmente un costo iniziale inferiore e attrezzature più versatili e meno costose. I sistemi Dry Bag richiedono un investimento iniziale più elevato in attrezzature specializzate, ma questo costo è compensato da un costo per pezzo molto inferiore a volumi di produzione elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per volume, complessità e velocità determineranno il metodo CIP corretto.

- Se il tuo obiettivo principale è la ricerca, la prototipazione o la produzione di componenti grandi e complessi: il CIP Wet Bag offre la flessibilità necessaria e un basso costo iniziale di attrezzatura.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume di pezzi standardizzati: il CIP Dry Bag è la scelta superiore per la sua velocità, efficienza e costi per pezzo inferiori su larga scala.

Comprendere questa differenza fondamentale tra flessibilità e automazione è la chiave per sfruttare efficacemente il CIP nella tua strategia di produzione.

Tabella Riepilogativa:

| Aspetto | CIP Wet Bag | CIP Dry Bag |

|---|---|---|

| Meccanismo | Stampo immerso nel fluido | Stampo integrato nel recipiente |

| Ideale Per | Prototipi, forme complesse | Produzione automatizzata ad alto volume |

| Tempo di Ciclo | Più lento (15-60+ min) | Più veloce (da secondi a minuti) |

| Costo Iniziale | Inferiore | Superiore |

Pronto a ottimizzare l'efficienza del tuo laboratorio con la giusta pressa isostatica a freddo? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, su misura per le esigenze di laboratorio. Sia che tu stia gestendo prototipi o produzione ad alto volume, le nostre soluzioni garantiscono densità uniforme e prestazioni superiori. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e migliorare i tuoi processi di produzione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione