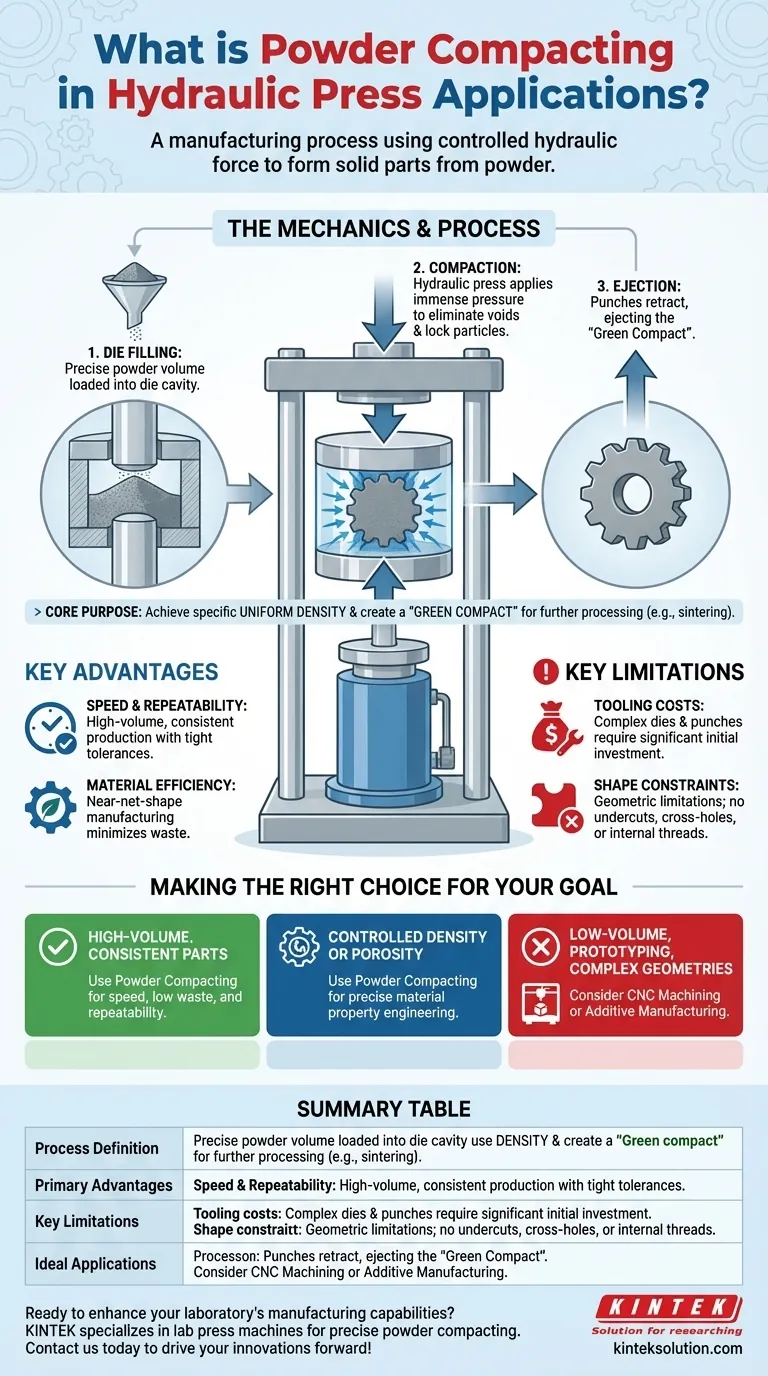

In sostanza, la compattazione delle polveri è un processo di produzione che utilizza la forza immensa e controllata di una pressa idraulica per comprimere il materiale in polvere all'interno di uno stampo, o matrice.Questa azione costringe le singole particelle di polvere a deformarsi e ad agganciarsi tra loro, formando un oggetto solido che corrisponde esattamente alla forma della cavità dello stampo.

Lo scopo principale della compattazione della polvere non è solo quello di creare una forma, ma di ottenere una densità specifica e uniforme. densità uniforme e creare un pezzo solido "compatto verde" con proprietà del materiale ingegnerizzate prima di essere sottoposto a un processo di riscaldamento finale come la sinterizzazione.

La meccanica della compattazione delle polveri

Per comprendere la compattazione delle polveri, è essenziale esaminare il ruolo della pressa, gli utensili coinvolti e le diverse fasi del processo.

Il ruolo della pressa idraulica

Una pressa idraulica è la macchina ideale per questo compito perché fornisce una forza precisa e costante .

A differenza di una pressa meccanica che eroga la forza con una corsa rapida, una pressa idraulica può applicare e mantenere un tonnellaggio specifico per una durata prestabilita.Questo controllo è fondamentale per gestire la densità finale del pezzo.

I componenti principali:Stampo, punzone e polvere

Il processo è incentrato su un set di utensili.Uno stampo in d'acciaio temprato crea la forma esterna del pezzo, mentre uno o più punzoni entrano nello stampo per comprimere la polvere.

La polvere stessa può essere una miscela di metallo, ceramica, polimero o composito, scelta in base alle caratteristiche desiderate del pezzo finale.

Le tre fasi critiche della compattazione

La trasformazione da polvere sciolta a pezzo solido avviene in una sequenza controllata.

-

Riempimento dello stampo: Un volume preciso di polvere viene caricato nella cavità dello stampo.La quantità di polvere influenza direttamente la densità e le dimensioni del pezzo finale, quindi questa fase deve essere altamente ripetibile.

-

Compattazione: I punzoni vengono inseriti nello stampo dalla pressa idraulica.L'immensa pressione elimina i vuoti tra le particelle di polvere, le deforma e le costringe a un contatto intimo, creando una massa solida.

-

Espulsione: I punzoni si ritraggono e il punzone inferiore spinge fuori dallo stampo il pezzo appena formato, ora chiamato "compatto verde".Questo pezzo è abbastanza solido da poter essere maneggiato, ma in genere richiede un successivo processo di riscaldamento (sinterizzazione) per raggiungere la resistenza finale.

Comprendere i compromessi

La compattazione delle polveri è una tecnica potente, ma la sua idoneità dipende interamente dall'applicazione.Presenta vantaggi e limiti distinti.

Il vantaggio principale:Velocità e ripetibilità

Una volta creati gli utensili e programmata la pressa, la compattazione delle polveri può produrre migliaia di pezzi identici con tolleranze dimensionali e di densità molto strette.Ciò la rende estremamente efficiente per la produzione di grandi volumi.

Il vantaggio principale:Efficienza dei materiali

Questo processo è una forma di produzione di forme quasi nette cioè il pezzo iniziale è molto vicino alle sue dimensioni finali.Ciò comporta uno spreco minimo di materiale rispetto ai metodi sottrattivi come la lavorazione, che tagliano grandi quantità di materiale grezzo.

Un limite fondamentale:I costi degli utensili

Gli stampi e i punzoni in acciaio temprato sono complessi e devono essere prodotti con tolleranze estremamente elevate.L'investimento iniziale in attrezzature può essere notevole, rendendo il processo meno economico per i bassi volumi di produzione o per i prototipi unici.

Una limitazione fondamentale:Vincoli di forma

Pur essendo eccellente per molte forme, il processo ha dei limiti geometrici.Caratteristiche come sottosquadri, fori trasversali o filettature interne non possono essere formate durante la fase di compattazione e devono essere aggiunte in operazioni secondarie.

La scelta giusta per il vostro obiettivo

La scelta del giusto processo di produzione richiede l'allineamento delle sue capacità con il vostro obiettivo primario.

- Se l'obiettivo principale è la produzione di volumi elevati di pezzi consistenti, la compattazione a polvere è una scelta eccellente grazie all'alta velocità, al basso spreco di materiale e all'eccezionale ripetibilità: La compattazione a polvere è una scelta eccellente grazie all'alta velocità, al basso spreco di materiale e all'eccezionale ripetibilità.

- Se l'obiettivo principale è la creazione di pezzi con densità o porosità altamente controllate: Il controllo preciso della forza di una pressa idraulica rende questo processo ideale per l'ingegnerizzazione di proprietà specifiche dei materiali.

- Se l'obiettivo principale è la prototipazione di bassi volumi o di geometrie estremamente complesse: Metodi alternativi come la lavorazione CNC o la produzione additiva (stampa 3D) sono probabilmente più convenienti.

Grazie alla comprensione di questi principi, è possibile sfruttare la compattazione delle polveri non solo per formare una forma, ma anche per progettare un materiale con le proprietà specifiche desiderate, partendo da zero.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Definizione del processo | Comprimere la polvere in uno stampo con una pressa idraulica per formare un solido "green compact". |

| Vantaggi principali | Alta velocità, ripetibilità, efficienza del materiale e controllo preciso della densità |

| Limitazioni principali | Elevati costi di attrezzaggio e vincoli geometrici (ad esempio, assenza di sottosquadri) |

| Applicazioni ideali | Produzione di alti volumi, pezzi che richiedono densità o porosità controllate |

Siete pronti a migliorare le capacità produttive del vostro laboratorio? KINTEK è specializzata in presse da laboratorio, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per garantire una compattazione precisa delle polveri per ottenere pezzi uniformi e di alta qualità.Le nostre soluzioni vi aiutano a ottenere proprietà dei materiali ed efficienza superiori nei vostri processi. Contattateci oggi stesso per discutere di come le nostre attrezzature possano soddisfare le vostre esigenze specifiche e far progredire le vostre innovazioni!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Quale funzione svolge una pressa idraulica da laboratorio nella caratterizzazione FTIR di campioni di buccia di banana attivata?

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Quale ruolo svolge una pressa idraulica da laboratorio ad alta pressione nella preparazione di pellet di KBr? Ottimizzare l'accuratezza FTIR