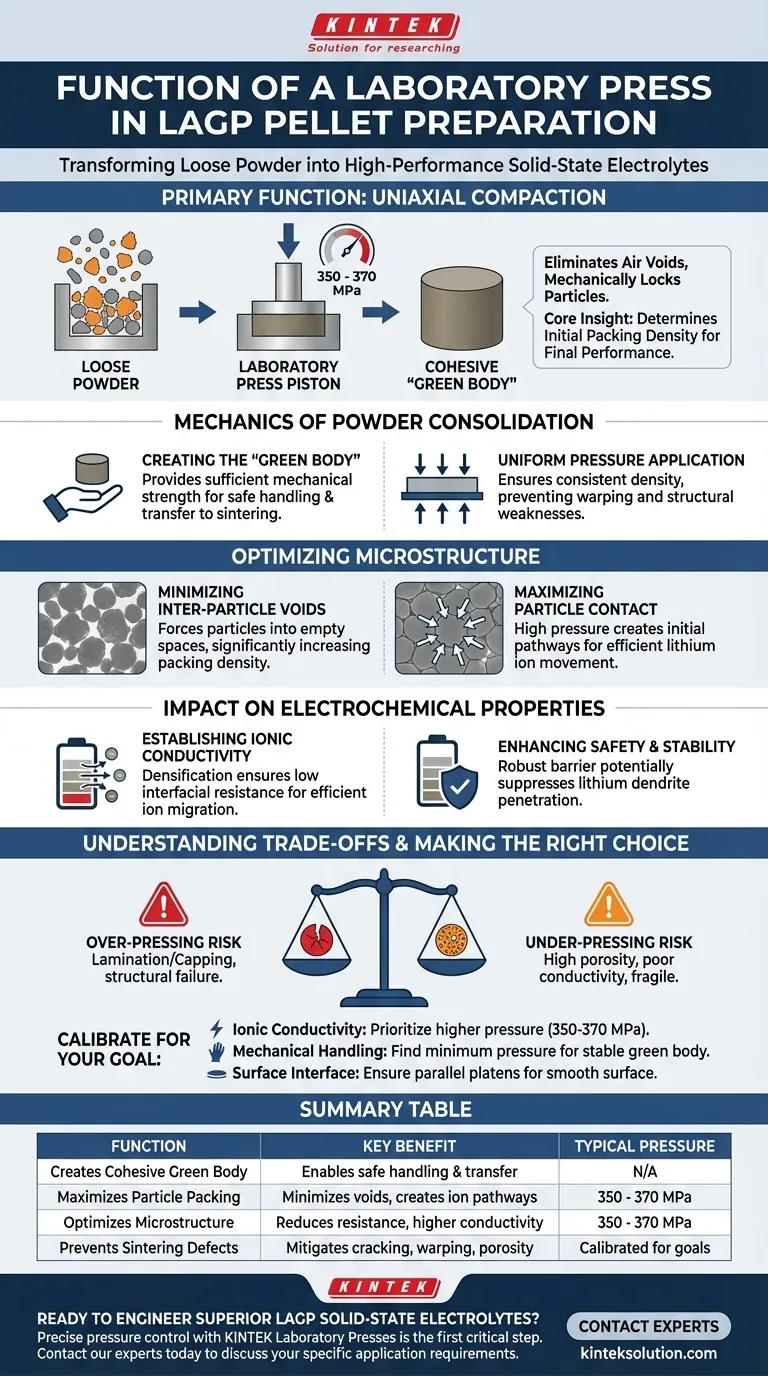

La funzione principale di una pressa da laboratorio nella preparazione di pellet di Li1.5Al0.5Ge1.5(PO4)3 (LAGP) è quella di compattare uniaxialmente la polvere di vetro sciolta in un "corpo verde" coeso. Applicando un'alta pressione precisa (spesso compresa tra 350 e 370 MPa), la macchina elimina le bolle d'aria e blocca meccanicamente le particelle. Questo passaggio è il prerequisito fondamentale per trasformare una polvere sciolta in un elettrolita ceramico denso e conduttivo in grado di resistere alla sinterizzazione ad alta temperatura.

Concetto chiave: La pressa da laboratorio non si limita a modellare la polvere LAGP; determina la densità di impaccamento iniziale. Un corpo verde pressato male porterà inevitabilmente a un elettrolita poroso e a bassa conduttività, indipendentemente da quanto bene venga eseguito il processo di sinterizzazione successivo.

Meccanica del consolidamento delle polveri

Il primo livello di funzionalità riguarda la trasformazione fisica del materiale. La pressa funge da ponte tra la sintesi grezza e la lavorazione finale della ceramica.

Creazione del "Corpo Verde"

L'output immediato della pressa è un pellet verde, un compatto pre-sinterizzato con sufficiente resistenza meccanica per essere manipolato. Senza questo consolidamento, la polvere LAGP sciolta mancherebbe dell'integrità strutturale per mantenere la sua forma durante il trasferimento in un forno di sinterizzazione.

Applicazione Uniforme della Pressione

La pressa deve fornire una pressione uniassiale stabile e uniforme sulla superficie dello stampo. Ciò garantisce che la densità del pellet sia coerente dal centro ai bordi, prevenendo deformazioni o debolezze strutturali che potrebbero causare screpolature in seguito.

Ottimizzazione della Microstruttura per le Prestazioni

Oltre alla semplice modellatura, la pressa modifica la disposizione microscopica delle particelle LAGP. Questo crea l'architettura interna necessaria al funzionamento della batteria.

Minimizzazione dei Vuoti Inter-particellari

La polvere sciolta contiene uno spazio vuoto significativo (porosità). La pressa forza le particelle in questi vuoti, aumentando significativamente la densità di impaccamento. La riduzione di questi vuoti interni è fondamentale per prevenire la formazione di pori che bloccherebbero il movimento degli ioni nella ceramica finale.

Massimizzazione del Contatto tra le Particelle

La compattazione ad alta pressione, che utilizza spesso forze fino a 370 MPa, massimizza l'area di contatto fisico tra i singoli grani LAGP. Questo impaccamento stretto crea i percorsi iniziali richiesti affinché gli ioni di litio si muovano attraverso il materiale.

L'Impatto sulle Proprietà Elettrochimiche

L'obiettivo finale dell'uso della pressa è influenzare le metriche di prestazione finali della batteria a stato solido.

Stabilire la Conduttività Ionica

Un'elevata conduttività ionica si basa su canali di trasporto continui. Densificando il corpo verde, la pressa garantisce che, dopo la sinterizzazione, la ceramica abbia una bassa resistenza interfacciale tra i grani. Ciò consente agli ioni di litio di migrare efficientemente attraverso l'elettrolita.

Migliorare Sicurezza e Stabilità

Un pellet denso e a bassa porosità è più resistente al degrado fisico. Una corretta pressatura aiuta a creare una barriera sufficientemente robusta da sopprimere la penetrazione dei dendriti di litio, una preoccupazione chiave per la sicurezza nelle batterie a stato solido.

Comprendere i Compromessi

Sebbene la pressione sia essenziale, è una variabile che richiede un'attenta calibrazione. Applicare la forza massima non è sempre la strategia corretta.

Il Rischio di Sovra-pressatura

L'applicazione di una pressione eccessiva può causare laminazione o cappatura, dove il pellet si frattura orizzontalmente a causa dell'aria intrappolata o del rimbalzo elastico delle particelle. Ciò rovina l'integrità strutturale del corpo verde prima ancora che inizi la sinterizzazione.

Il Rischio di Sotto-pressatura

Una pressione insufficiente si traduce in un corpo verde "morbido" con bassa densità di impaccamento. Ciò porta a un'elevata porosità dopo la sinterizzazione, con conseguente scarsa conduttività ionica e una ceramica fragile che potrebbe sbriciolarsi durante l'assemblaggio della cella.

Fare la Scelta Giusta per il Tuo Obiettivo

La pressione specifica e la durata della pressatura che scegli dovrebbero allinearsi ai tuoi specifici obiettivi di ricerca per l'elettrolita LAGP.

- Se il tuo obiettivo principale è la Conduttività Ionica: Dai priorità a pressioni più elevate (ad es. 350–370 MPa) per massimizzare il contatto tra le particelle e minimizzare la resistenza del bordo del grano che ostacola il flusso ionico.

- Se il tuo obiettivo principale è la Manipolazione Meccanica: Concentrati sulla ricerca della pressione minima richiesta per ottenere un corpo verde stabile che non si scheggi o polverizzi, garantendo che il campione rimanga intatto durante il trasferimento al forno.

- Se il tuo obiettivo principale è l'Interfaccia Superficiale: Assicurati che le piastre della pressa siano perfettamente parallele per creare una superficie liscia e uniforme, fondamentale per ridurre la resistenza quando il pellet verrà successivamente a contatto con gli elettrodi.

Il successo nella preparazione del LAGP richiede di considerare la pressa non come un semplice strumento di formatura, ma come uno strumento critico per l'ingegneria microstrutturale.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave | Intervallo di Pressione Tipico |

|---|---|---|

| Crea un Corpo Verde Coeso | Consente la manipolazione e il trasferimento sicuri al forno di sinterizzazione. | N/A |

| Massimizza la Densità di Impaccamento delle Particelle | Minimizza i vuoti, creando percorsi per la conduzione degli ioni di litio. | 350 - 370 MPa |

| Ottimizza la Microstruttura | Riduce la resistenza del bordo del grano, portando a una maggiore conduttività ionica. | 350 - 370 MPa |

| Previene Difetti di Sinterizzazione | Mitiga i rischi di screpolature, deformazioni e alta porosità nella ceramica finale. | Calibrata per obiettivi specifici |

Pronto a Ingegnerizzare Elettroliti a Stato Solido LAGP Superiori?

Il preciso controllo della pressione di una pressa da laboratorio KINTEK è il primo passo critico nello sviluppo di batterie a stato solido ad alte prestazioni e sicure. Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono ingegnerizzate per fornire la compattazione uniforme e ad alta pressione (fino a 370 MPa) richiesta per ottenere le microstrutture dense e a bassa porosità essenziali per una conduttività ionica ottimale.

Non lasciare che una pressatura incoerente comprometta la tua ricerca. Lascia che l'esperienza di KINTEK nelle presse da laboratorio ti aiuti a ottimizzare il tuo processo di preparazione dei pellet LAGP.

Contatta i nostri esperti oggi stesso per discutere i requisiti specifici della tua applicazione e scoprire la pressa perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- In che modo una pressa idraulica aiuta nella spettroscopia XRF? Ottieni un'analisi elementare accurata con una preparazione del campione affidabile

- Quali sono i passaggi chiave per preparare buoni pellet di KBr? Padroneggiare la precisione per un'analisi FTIR impeccabile

- Come vengono utilizzate le presse idrauliche nella preparazione delle miscele di polveri?Ottenere una compattazione precisa per un'analisi accurata

- In che modo le presse idrauliche garantiscono precisione e costanza nell'applicazione della pressione?Caratteristiche principali spiegate

- Qual è lo scopo della creazione di pellet per la spettroscopia XRF utilizzando una pressa idraulica? Garantire un'analisi elementare accurata e ripetibile