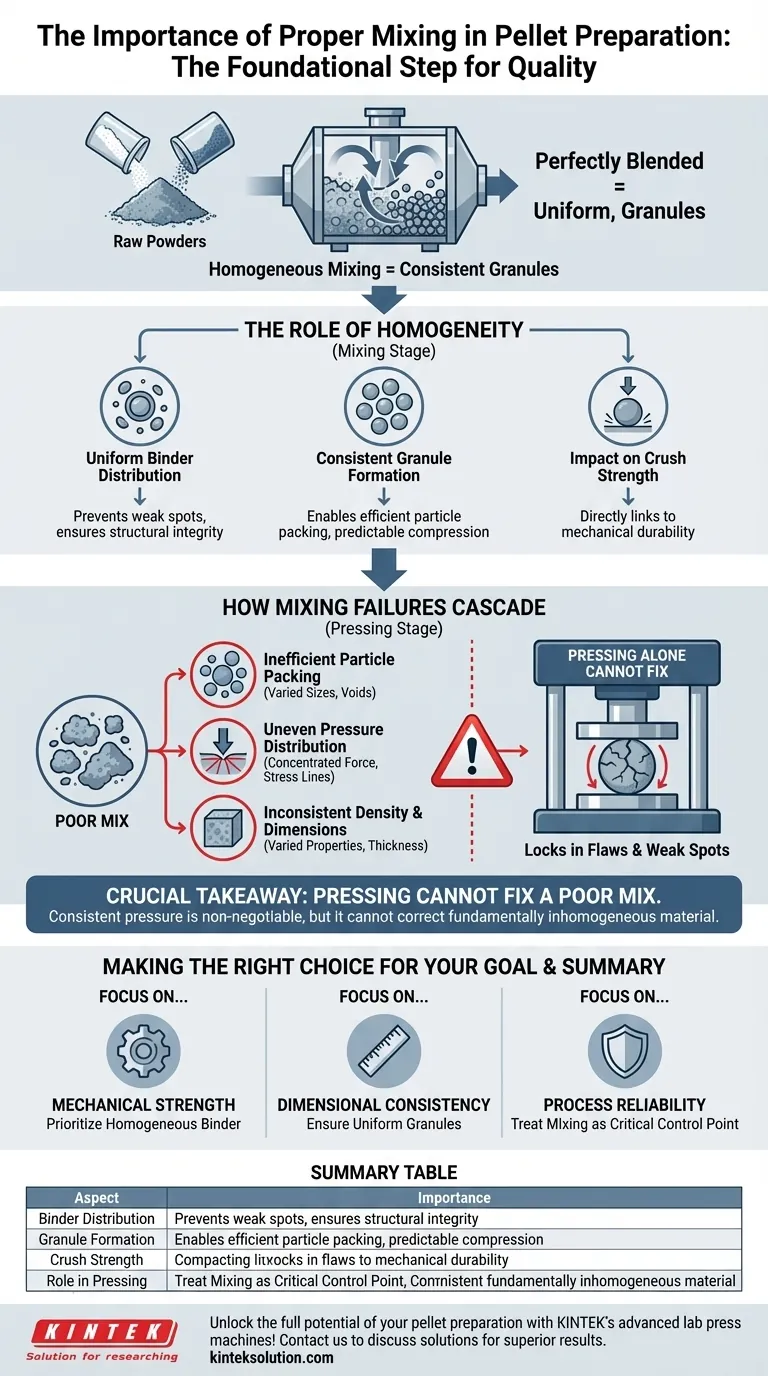

Nella preparazione dei pellet, una corretta miscelazione è il passo fondamentale che determina la qualità finale del prodotto. È il processo che assicura che tutti i componenti, in particolare leganti e additivi, siano distribuiti omogeneamente in tutta la polvere grezza. Questa uniformità è direttamente responsabile della formazione consistente dei granuli, che a sua volta determina la densità, l'integrità strutturale e la resistenza alla compressione del pellet finale.

Il problema centrale non riguarda solo la miscelazione delle polveri; si tratta di prevenire una cascata di fallimenti. Una miscelazione inadeguata crea un materiale incoerente che non può essere compresso in modo uniforme, risultando in pellet con punti deboli imprevedibili e prestazioni inaffidabili, indipendentemente dalla precisione utilizzata nella successiva fase di pressatura.

Il Ruolo dell'Omogeneità nella Qualità del Pellet

Un pellet di successo inizia molto prima che il materiale entri nella pressa. La qualità è seminata nella fase di miscelazione, dove l'omogeneità è l'obiettivo primario.

Garantire una Distribuzione Uniforme del Legante

Il legante agisce come la "colla" che tiene insieme le particelle di polvere. Una miscelazione adeguata assicura che ogni granulo riceva una quantità uguale di questo legante.

Senza di ciò, alcune aree della miscela saranno ricche di legante e fragili, mentre altre saranno povere di legante e deboli, creando intrinseci difetti strutturali.

Creazione di una Formazione Consistente dei Granuli

Il precondizionamento della polvere con il legante liquido durante la fase di miscelazione è essenziale per creare granuli uniformi.

Questi granuli, di dimensioni e composizione consistenti, sono i mattoni del pellet finale. Variazioni nelle dimensioni dei granuli portano a problemi nella fase successiva del processo.

L'Impatto sulla Resistenza Finale alla Compressione

La misura ultima dell'integrità meccanica di un pellet è spesso la sua resistenza alla compressione.

Una linea diretta può essere tracciata dalla miscelazione omogenea alla distribuzione consistente del legante, che si traduce in un pellet che può sopportare la forza in modo uniforme. I punti deboli causati da una cattiva miscelazione sono i luoghi dove iniziano le fratture.

Come i Fallimenti della Miscelazione si Trasformano in Cascata nella Fase di Pressatura

Gli effetti di una cattiva miscelazione sono amplificati sotto le forze estreme della pressa per pellet. Una miscela non omogenea non può essere salvata dal processo di pressatura.

Imballaggio Inefficiente delle Particelle

Le particelle uniformi, create durante una corretta miscelazione, consentono un imballaggio efficiente e denso quando vengono versate nello stampo della pressa.

Una miscela con particelle di dimensioni variabili avrà vuoti più grandi e una struttura meno organizzata, impedendole di comprimersi in un solido uniformemente denso.

Distribuzione Ineguale della Pressione

Quando la pressa applica forza (spesso tra 15 e 35 tonnellate metriche), quella pressione deve essere distribuita uniformemente attraverso il materiale.

In una miscela mal imballata e non uniforme, la forza si concentra su determinati punti, causando una compattazione irregolare e creando linee di stress interne all'interno del pellet.

Densità e Dimensioni Inconsistentemente

Il risultato logico di una pressione non uniforme è un prodotto finale con densità incoerente. Questo non solo compromette le sue proprietà meccaniche e materiali, ma può anche portare a variazioni di spessore e dimensioni complessive.

Comprendere i Compromessi: Miscelazione vs. Pressatura

Sia la miscelazione che la pressatura sono critiche, ma i loro ruoli sono distinti. Eccellere in uno non può compensare completamente le carenze nell'altro.

La Miscelazione Non Può Compensare una Scarsa Pressatura

Una miscela perfettamente omogenea produrrà comunque un pellet difettoso se viene applicata una pressione errata o se la pressa non funziona correttamente. L'applicazione di una pressione consistente è non negoziabile per mantenere una qualità uniforme del pellet.

La Pressatura Non Può Correggere un Cattivo Mix

Questo è il punto più critico. Nessuna quantità di pressione o tecnologia di pressatura avanzata può correggere un materiale fondamentalmente non omogeneo. La pressa compatterà semplicemente i difetti esistenti, bloccando punti deboli e densità incoerenti nella struttura finale del pellet.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati affidabili, il tuo focus operativo deve allinearsi con il tuo obiettivo di qualità primario.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al raggiungimento di una distribuzione perfettamente omogenea del legante attraverso un precondizionamento controllato e un tempo di miscelazione sufficiente.

- Se il tuo obiettivo principale è la consistenza dimensionale: Assicurati che il tuo processo di miscelazione produca granuli di dimensioni uniformi per consentire un imballaggio uniforme delle particelle e una compressione prevedibile.

- Se il tuo obiettivo principale è l'affidabilità complessiva del processo: Tratta la miscelazione non come un compito preliminare, ma come il punto di controllo più critico che determina il successo di tutte le fasi successive.

In definitiva, investire in un processo di miscelazione controllato e validato è il modo più efficace per garantire l'integrità dei tuoi pellet finali.

Tabella riassuntiva:

| Aspetto | Importanza |

|---|---|

| Distribuzione Uniforme del Legante | Previene i punti deboli e garantisce un'integrità strutturale uniforme |

| Formazione Consistente dei Granuli | Permette un'efficace compattazione delle particelle e una compressione prevedibile |

| Impatto sulla Resistenza alla Compressione | Si collega direttamente alla durabilità meccanica e all'affidabilità delle prestazioni |

| Ruolo nella Fase di Pressatura | Evita una distribuzione irregolare della pressione e una densità inconsistente |

Sblocca il pieno potenziale della tua preparazione di pellet con le macchine per presse da laboratorio avanzate di KINTEK! Che tu ti stia concentrando sulla resistenza meccanica, sulla consistenza dimensionale o sull'affidabilità complessiva del processo, le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono progettate per completare il tuo processo di miscelazione per risultati superiori. Non lasciare che una miscelazione scarsa comprometta i tuoi risultati—contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e la qualità dei prodotti del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di presse idrauliche per la preparazione dei pellet XRF? Ottenere risultati coerenti e di alta qualità

- Come aiuta una pressa idraulica la preparazione dei campioni per l'analisi XRF? Creare Pastiglie Accurate e Omogenee

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata

- Qual è la forza di pressatura raccomandata per le pastiglie di KBr? Ottenere risultati chiari in spettroscopia IR

- Qual è l'intervallo di pressione consigliato per la preparazione dei pellet? Ottieni pellet perfetti per un'analisi accurata