Lo scopo principale dell'applicazione della co-pressatura ad alta pressione è quello di forzare meccanicamente le particelle rigide dell'elettrodo e dell'elettrolita in un contatto intimo, a livello atomico. Eliminando le cavità microscopiche, questo processo trasforma strati di polvere sciolta in una singola struttura ad alta densità. Senza questa massiccia compattazione fisica, la resistenza interna sarebbe troppo elevata affinché la batteria funzioni efficacemente.

L'intuizione fondamentale Nelle batterie liquide, l'elettrolita fluisce naturalmente nei pori per creare contatto. Nelle batterie completamente allo stato solido, non c'è liquido che riempia gli spazi; pertanto, un'elevata pressione meccanica è l'unico modo per minimizzare la resistenza interfacciale e stabilire i percorsi continui necessari per il trasporto ionico.

Superare la sfida dell'interfaccia solido-solido

Eliminare le cavità microscopiche

L'ostacolo fondamentale nell'assemblaggio di batterie allo stato solido è la rigidità dei componenti. Senza intervento, rimangono spazi d'aria e cavità tra le particelle del catodo, dell'anodo e dell'elettrolita solido.

L'applicazione di alta pressione (che varia da circa 240 MPa a 700 MPa) compatta queste polveri composite in pellet densi. Ciò rimuove efficacemente le cavità che altrimenti agirebbero come isolanti all'interno della cella.

Massimizzare l'area di contatto fisico

L'efficienza in una batteria allo stato solido è determinata dalla qualità del contatto tra i materiali. La co-pressatura garantisce che l'area di contatto alle interfacce solido-solido sia massimizzata.

Questa transizione dal "contatto puntiforme" (particelle che si toccano appena) al "contatto superficiale" (particelle pressate l'una contro l'altra) crea un'interfaccia coesa.

Creare percorsi ionici a bassa resistenza

Gli ioni non possono saltare attraverso lo spazio vuoto; richiedono un ponte materiale continuo. La struttura densa ottenuta tramite co-pressatura stabilisce queste autostrade essenziali per il trasporto ionico.

Garantendo un contatto privo di spazi, il processo riduce drasticamente l'impedenza interfacciale (resistenza). Ciò consente un trasporto ionico fluido e rapido, che è il motore diretto delle prestazioni della batteria.

Garantire l'integrità strutturale

Formare una struttura cellulare unificata

Oltre alle prestazioni elettrochimiche, è necessaria la pressione per l'adesione meccanica. La co-pressatura lega gli strati distinti - catodo, elettrolita e anodo - in un'unità robusta e integrale.

Ad esempio, una fase di pressatura secondaria (spesso a pressioni inferiori come 120 MPa) garantisce che l'elettrodo negativo aderisca saldamente allo strato di elettrolita senza spazi.

Mantenere la stabilità durante il funzionamento

La necessità di pressione va oltre l'assemblaggio iniziale. Mantenere una "pressione di impilamento" costante (ad esempio, 50 MPa) è spesso richiesto durante i test e il ciclo.

Questa pressione sostenuta preserva il contatto intimo stabilito durante l'assemblaggio. Aiuta anche la batteria ad accomodare i cambiamenti volumetrici (espansione e contrazione) che si verificano durante i cicli di carica e scarica, prevenendo la delaminazione.

Comprendere i compromessi

Requisiti di pressione variabili

È fondamentale capire che "più pressione" non è sempre la risposta per ogni fase. I riferimenti evidenziano una gamma di pressioni per diverse fasi di assemblaggio.

Mentre il catodo composito iniziale potrebbe richiedere 700 MPa per garantire le reti di trasporto elettronico, l'aggiunta di un elettrodo negativo più morbido potrebbe richiedere solo 120 MPa.

La necessità di dispositivi esterni

A differenza delle celle liquide, le celle allo stato solido spesso non possono mantenere questo contatto da sole dopo la rimozione della pressa.

Per garantire una lunga durata del ciclo, la cella richiede solitamente un involucro o un dispositivo che mantenga una pressione esterna. Senza di ciò, le interfacce potrebbero degradarsi nel tempo man mano che i materiali si espandono e si contraggono.

Fare la scelta giusta per il tuo obiettivo

Quando si determinano i parametri di pressatura per l'assemblaggio del tuo sodio-zolfo, considera quale metrica di prestazione è la tua priorità immediata:

- Se la tua priorità principale è ridurre la resistenza interna: Dai priorità a pressioni più elevate (fino a circa 700 MPa) sul composito catodo/elettrolita per massimizzare la densità ed eliminare tutte le cavità.

- Se la tua priorità principale è l'integrità strutturale della cella completa: Implementa un processo di pressatura multistadio, utilizzando una pressione inferiore (ad esempio, 120 MPa) durante l'attacco dell'anodo per evitare danni garantendo al contempo un'adesione uniforme.

- Se la tua priorità principale è la durata del ciclo a lungo termine: Assicurati che il tuo dispositivo di assemblaggio possa mantenere una pressione di impilamento costante (ad esempio, 50 MPa) durante il funzionamento per accomodare l'espansione volumetrica.

In definitiva, la co-pressatura ad alta pressione è il ponte di produzione che trasforma una raccolta di polveri resistenti in un sistema elettrochimico ad alte prestazioni.

Tabella riassuntiva:

| Obiettivo | Pressione Raccomandata | Beneficio Principale |

|---|---|---|

| Minore Resistenza Interna | Fino a ~700 MPa | Massimizza la densità ed elimina le cavità |

| Integrità Strutturale della Cella Completa | ~120 MPa (ad esempio, per l'attacco dell'anodo) | Garantisce un'adesione uniforme senza danni |

| Durata del Ciclo a Lungo Termine | Mantenere ~50 MPa (pressione di impilamento) | Accomoda l'espansione volumetrica durante il ciclo |

Pronto a ottimizzare l'assemblaggio della tua batteria allo stato solido?

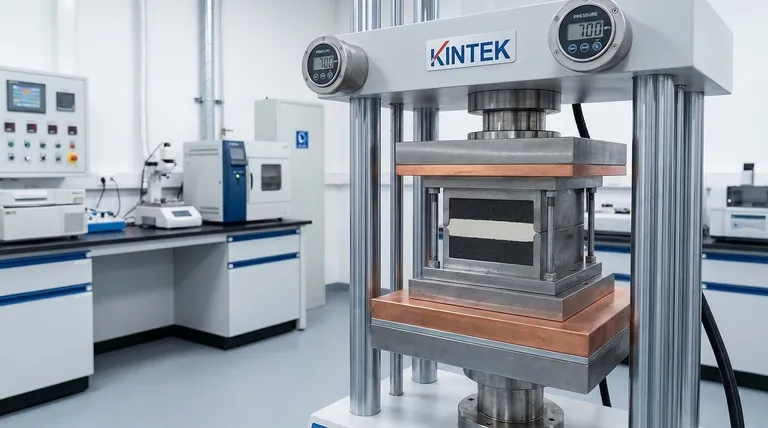

Ottenere la pressione precisa richiesta per batterie completamente allo stato solido ad alte prestazioni è fondamentale. KINTEK è specializzata in macchine per presse da laboratorio, tra cui presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze rigorose della ricerca e sviluppo di batterie.

Le nostre attrezzature robuste e affidabili ti aiutano a:

- Eliminare la Resistenza Interfacciale: Applicare pressioni elevate e controllate per creare strati di elettrodi ed elettroliti densi e privi di cavità.

- Garantire l'Integrità Strutturale: Utilizzare processi di pressatura multistadio per l'assemblaggio completo della cella senza danneggiare materiali sensibili.

- Accelerare la tua R&S: Riprodurre condizioni di produzione precise per testare e scalare in modo affidabile i tuoi progetti di batterie.

Non lasciare che le sfide di produzione limitino il potenziale della tua batteria. Contatta i nostri esperti oggi stesso per trovare la soluzione di pressa da laboratorio perfetta per il tuo progetto di batteria sodio-zolfo!

Guida Visiva

Prodotti correlati

- Stampo speciale per stampa a caldo da laboratorio

- Stampo per pressa anti-fessurazione da laboratorio

- Assemblare lo stampo quadrato per pressa da laboratorio per uso di laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Stampo cilindrico della pressa di riscaldamento elettrico del laboratorio per uso di laboratorio

Domande frequenti

- Perché viene utilizzata una pressa da laboratorio riscaldata di precisione per la stampaggio di campioni nella ricerca sugli effetti dello sforzo meccanico?

- Cosa rende i sistemi CIP automatizzati efficienti in termini di costi e spazio per gli ambienti di laboratorio? Massimizza lo spazio e il budget del tuo laboratorio

- Quale ruolo svolgono gli stampi di precisione in acciaio inossidabile nella pressatura a caldo? Migliora la qualità dei tuoi laminati compositi

- Perché viene applicata una pressione esterna all'elettrolita LLZO e all'elettrodo di metallo di litio? Ottenere prestazioni ottimali della batteria allo stato solido

- Perché la pressione esterna dello stack è necessaria per le batterie allo stato solido senza anodo? Garantire un Ciclo Stabile e Prevenire Fallimenti