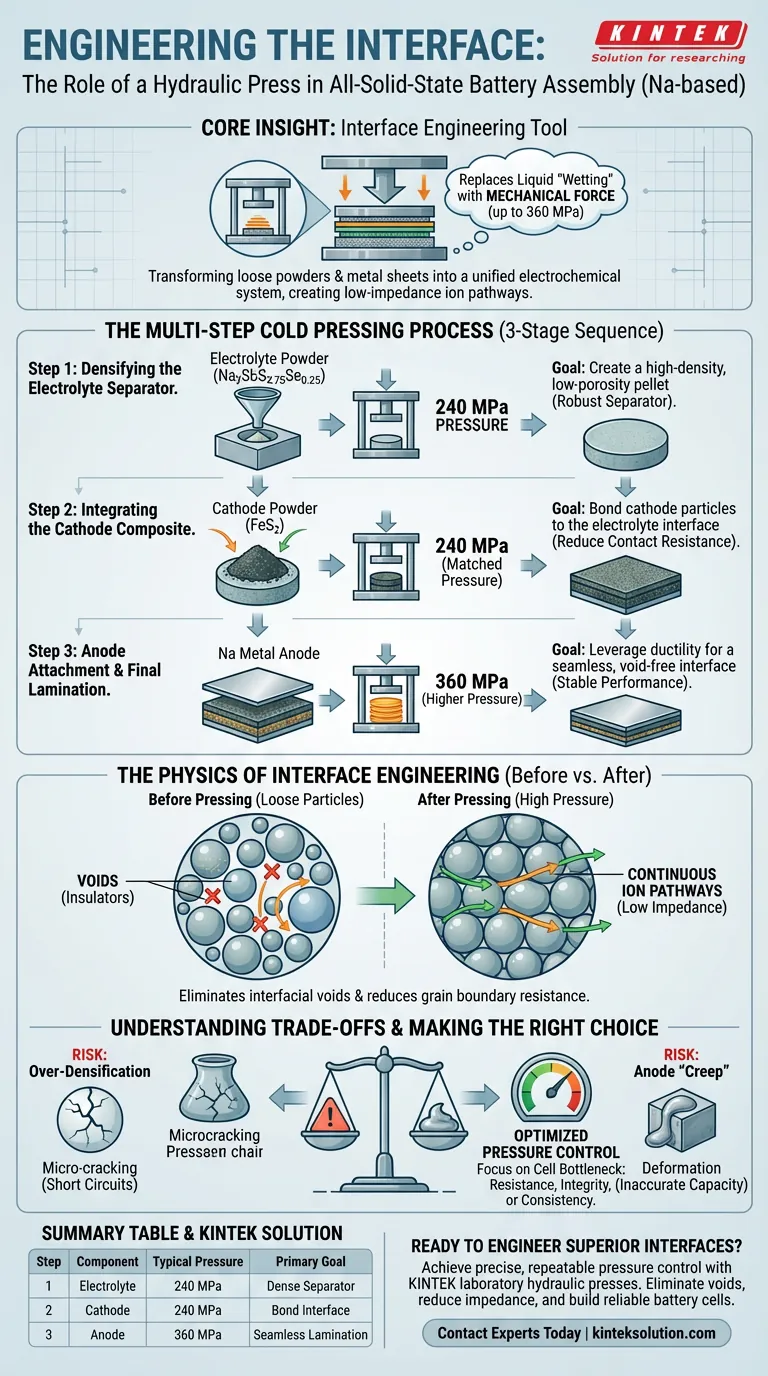

Una pressa idraulica da laboratorio funziona come strumento primario di ingegneria delle interfacce nell'assemblaggio di batterie a sodio a stato solido, trasformando polveri sfuse e fogli metallici in un sistema elettrochimico unificato. In un processo di pressatura a freddo in più fasi che coinvolge $FeS_2$ (catodo), $Na_3SbS_{3.75}Se_{0.25}$ (elettrolita) e Na (anodo), la pressa applica pressioni differenziali precise per eliminare i vuoti, sfruttare la duttilità del materiale e minimizzare la resistenza interfacciale.

Concetto chiave: La pressa idraulica non viene utilizzata solo per la sagomatura; sostituisce l'azione di "bagnatura" degli elettroliti liquidi. Applicando alta pressione (fino a 360 MPa) in più fasi, forza meccanicamente i solidi a un contatto atomico intimo, creando i percorsi ionici a bassa impedenza richiesti per il funzionamento della batteria.

La meccanica dell'assemblaggio in più fasi

Per assemblare una cella funzionale utilizzando componenti a base di sodio, la pressa idraulica viene tipicamente impiegata in una specifica sequenza a tre stadi. Questo protocollo garantisce che ogni strato venga densificato senza compromettere l'integrità strutturale degli strati precedenti.

Fase 1: Densificazione del separatore elettrolitico

Il processo inizia compattando la polvere di elettrolita solido (come $Na_3SbS_{3.75}Se_{0.25}$). La pressa applica una pressione considerevole, spesso intorno a 240 MPa, a questa polvere all'interno di uno stampo.

L'obiettivo è convertire la polvere sfusa in un pellet ad alta densità e bassa porosità. Ciò crea un robusto separatore fisico che previene i cortocircuiti, stabilendo al contempo il percorso di massa per il trasporto ionico.

Fase 2: Integrazione del composito catodico

Una volta formato il pellet di elettrolita, la polvere del composito catodico (contenente $FeS_2$) viene aggiunta sul separatore. La pressa crea lo strato catodico, applicando tipicamente la stessa pressione (circa 240 MPa) utilizzata per l'elettrolita.

Corrispondere la pressione evita danni allo strato di elettrolita preformato. Questa fase garantisce che le particelle del catodo si leghino intimamente alla superficie dell'elettrolita, riducendo la resistenza di contatto all'interfaccia catodo-elettrolita.

Fase 3: Attacco dell'anodo e laminazione finale

L'ultima fase prevede l'attacco dell'anodo di sodio ($Na$) metallico. Poiché il sodio metallico è duttile, questa fase utilizza spesso una pressione più elevata, come 360 MPa.

La pressa sfrutta la duttilità del metallo, forzandolo a "fluire" nelle irregolarità superficiali. Ciò crea un'interfaccia continua e priva di vuoti tra l'anodo e l'elettrolita solido, fondamentale per prestazioni elettrochimiche stabili.

La fisica dell'ingegneria delle interfacce

La sfida principale nelle batterie a stato solido è l'elevata impedenza causata da uno scarso contatto tra le particelle solide. La pressa idraulica risolve due problemi fisici fondamentali.

Eliminazione dei vuoti interfaciali

A differenza degli elettroliti liquidi, i solidi non possono fluire nei pori. I vuoti tra le particelle agiscono come isolanti, bloccando il movimento ionico e aumentando la resistenza interna.

La pressatura a freddo ad alta pressione collassa meccanicamente questi vuoti. Compattando le particelle di $FeS_2$ e $Na_3SbS_{3.75}Se_{0.25}$, la pressa massimizza l'area di contatto attiva, facilitando un efficiente trasferimento di carica.

Creazione di percorsi ionici continui

Affinché una batteria funzioni, gli ioni devono muoversi attraverso il materiale di massa senza interruzioni. I bordi dei grani (i bordi dove si incontrano le particelle) sono spesso fonti di alta resistenza.

Applicando una pressione uniforme fino a 375 MPa, la pressa forza le particelle a unirsi così strettamente da comportarsi più come un singolo materiale continuo. Ciò riduce significativamente la resistenza dei bordi dei grani, consentendo una misurazione accurata della conducibilità ionica intrinseca e migliori prestazioni complessive della cella.

Comprendere i compromessi

Sebbene la pressione sia essenziale, è una variabile che richiede un'attenta gestione. Applicare forza alla cieca può portare a modalità di guasto.

Il rischio di sovra-densificazione

Applicare una pressione eccessiva all'elettrolita simile a una ceramica ($Na_3SbS_{3.75}Se_{0.25}$) può causare micro-crepe o fratture. Sebbene sia desiderata un'alta densità, il limite meccanico del materiale deve essere rispettato per evitare la creazione di cortocircuiti interni.

"Creep" di deformazione dell'anodo

Il sodio metallico è morbido. Se la pressione di laminazione finale è troppo alta o viene mantenuta troppo a lungo, il metallo può estrudersi dalla matrice o deformarsi eccessivamente. Ciò può alterare l'area geometrica dell'elettrodo, portando a un calcolo impreciso della densità di corrente e della capacità.

Fare la scelta giusta per il tuo assemblaggio

Le pressioni e le durate specifiche che scegli dovrebbero dipendere dal collo di bottiglia specifico nelle prestazioni della tua cella.

- Se il tuo obiettivo principale è ridurre la resistenza interna: Dai priorità a pressioni più elevate (fino a 360 MPa) durante la laminazione finale dell'anodo per massimizzare l'area di contatto del sodio metallico.

- Se il tuo obiettivo principale è l'integrità dell'elettrolita: Limita la pressione iniziale di compattazione dell'elettrolita (ad esempio, a 240-300 MPa) per garantire che il separatore rimanga privo di difetti prima di aggiungere gli elettrodi.

- Se il tuo obiettivo principale è la coerenza: Automatizza i tempi di mantenimento della pressione, poiché la durata della compattazione è importante quanto la sua magnitudo per l'uniformità del corpo verde.

In definitiva, la pressa idraulica da laboratorio funge da strumento determinante per la qualità della cella, traducendo direttamente la forza meccanica in efficienza elettrochimica.

Tabella riassuntiva:

| Fase | Componente | Pressione tipica | Obiettivo principale |

|---|---|---|---|

| 1 | Elettrolita (Na₃SbS₃.₇₅Se₀.₂₅) | 240 MPa | Creare un pellet separatore denso e a bassa porosità |

| 2 | Composito catodico (FeS₂) | 240 MPa | Legare le particelle del catodo all'interfaccia dell'elettrolita |

| 3 | Anodo (Na metallico) | 360 MPa | Creare un'interfaccia anodo-elettrolita continua e priva di vuoti |

Pronto a progettare interfacce per batterie a stato solido superiori?

Ottieni un controllo preciso e ripetibile della pressione per i tuoi processi di pressatura a freddo in più fasi con una pressa idraulica da laboratorio KINTEK. Le nostre presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate sono progettate per aiutare ricercatori come te a eliminare i vuoti interfaciali, ridurre l'impedenza e costruire celle a batteria affidabili con materiali come FeS₂ e Na₃SbS₃.₇₅Se₀.₂₅.

Contatta i nostri esperti oggi stesso per discutere come una pressa KINTEK possa diventare la pietra angolare del tuo laboratorio di sviluppo batterie, fornendo la precisione meccanica necessaria per prestazioni elettrochimiche rivoluzionarie.

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

Domande frequenti

- Come viene utilizzata una pressa idraulica da laboratorio per campioni di reticoli organici di Tb(III) per FT-IR? Guida esperta alla pressatura di pellet

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Come viene utilizzata una pressa idraulica da laboratorio nella caratterizzazione FT-IR di nanoparticelle di solfuro di rame?

- Qual è il ruolo di una pressa idraulica nella preparazione di pellet di KBr per FTIR? Ottenere approfondimenti chimici ad alta risoluzione