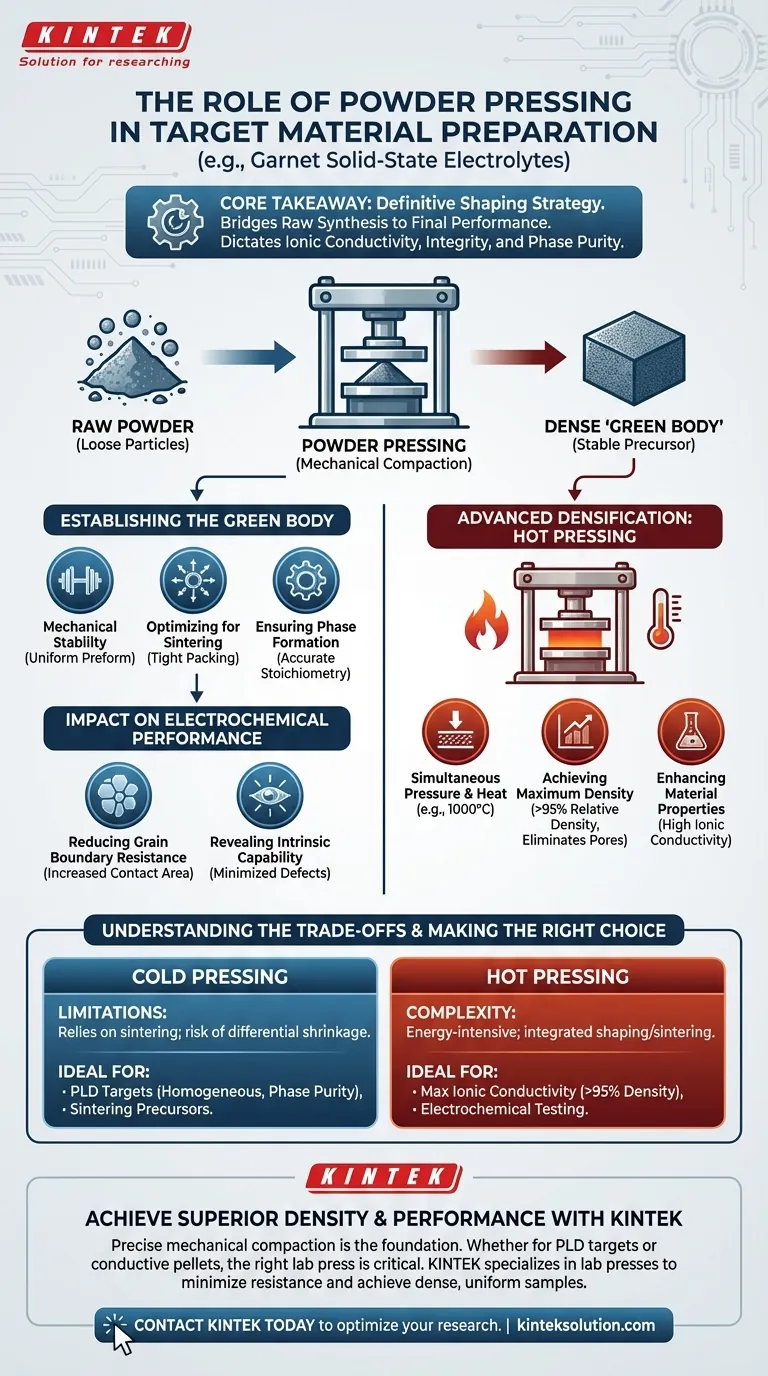

La pressatura delle polveri funge da strategia di formatura definitiva nella fabbricazione di target ceramici, fungendo da ponte tra la sintesi grezza e le prestazioni finali del materiale. Trasforma la polvere sciolta in un "corpo verde" denso e meccanicamente stabile, stabilendo l'impacchettamento delle particelle necessario per una densificazione uniforme e una stechiometria accurata in applicazioni come gli elettroliti allo stato solido a base di granato.

Concetto chiave La funzione principale della pressatura delle polveri è quella di minimizzare lo spazio vuoto e massimizzare il contatto particella-particella nelle prime fasi del processo di fabbricazione. Questa compattazione meccanica non riguarda solo la formatura; detta direttamente la conducibilità ionica finale, l'integrità strutturale e la purezza di fase del materiale riducendo la resistenza dei bordi di grano e consentendo la sinterizzazione ad alta densità.

Stabilire il precursore "corpo verde"

Prima che un materiale possa essere utilizzato come target per la deposizione laser pulsata (PLD) o testato in una batteria, deve possedere integrità strutturale. La pressatura delle polveri crea questa base.

Stabilità meccanica e uniformità

Utilizzando una pressa da laboratorio, la polvere grezza sintetizzata viene compattata in una preforma densa nota come "corpo verde" o "compatto di polvere". Questo processo garantisce che il materiale sia meccanicamente stabile abbastanza da poter essere manipolato e lavorato ulteriormente senza sgretolarsi.

Ottimizzazione per la sinterizzazione

Un compatto pressato con precisione è un prerequisito per una sinterizzazione ad alta temperatura di successo (ad esempio, a 1050°C). Creando un precursore omogeneo con un impacchettamento stretto delle particelle, si garantisce che il materiale si densifichi uniformemente durante il trattamento termico, prevenendo deformazioni o crepe.

Garantire la formazione di fase

La pressione applicata in questa fase è fondamentale per la formazione della struttura di fase cristallina desiderata. Una corretta compattazione consente la diffusione atomica necessaria per ottenere una stechiometria accurata, essenziale per la funzionalità di materiali complessi come gli elettroliti a base di granato.

L'impatto sulle prestazioni elettrochimiche

Per gli elettroliti allo stato solido, la disposizione fisica delle particelle è direttamente correlata all'efficienza elettrica.

Riduzione della resistenza dei bordi di grano

L'applicazione di alta pressione minimizza i vuoti e aumenta significativamente l'area di contatto tra le particelle di polvere. Nella spettroscopia di impedenza elettrochimica (EIS), questo è vitale perché riduce la resistenza riscontrata ai bordi di grano.

Rivelare la capacità intrinseca

Minimizzando i difetti strutturali attraverso la pressatura, i dati raccolti durante i test riflettono la capacità intrinseca di trasporto ionico del materiale piuttosto che artefatti causati da scarso contatto o porosità.

Densificazione avanzata: il ruolo della pressatura a caldo

Mentre la pressatura a freddo prepara un precursore, la pressatura a caldo combina energia termica e meccanica per risultati superiori.

Pressione e calore simultanei

Nella fabbricazione di ceramiche di tipo perovskite o granato, la pressatura a caldo applica pressione uniassiale riscaldando simultaneamente il materiale (ad esempio, a 1000°C). Questa tecnica è distinta dalla pressatura a freddo seguita dalla sinterizzazione.

Ottenere la massima densità

Questo processo promuove attivamente la sinterizzazione delle particelle di polvere, eliminando efficacemente i pori interni. Il risultato è un pellet altamente denso con una densità relativa superiore al 95%, difficile da ottenere con la sola pressatura a freddo.

Miglioramento delle proprietà del materiale

L'eliminazione quasi totale della porosità tramite pressatura a caldo è essenziale per realizzare elevata conducibilità ionica e resistenza meccanica superiore, entrambi requisiti non negoziabili per batterie allo stato solido ad alte prestazioni.

Comprendere i compromessi

Sebbene la pressatura sia fondamentale, la scelta del metodo giusto richiede la comprensione dei limiti di ciascun approccio.

Limitazioni della pressatura a freddo

La pressatura a freddo è eccellente per creare precursori, ma si basa fortemente sulla successiva sinterizzazione per ottenere la densità finale. Se l'impacchettamento iniziale non è uniforme, il prodotto finale può soffrire di restringimento differenziale, portando a vuoti o debolezza strutturale che la post-sinterizzazione non può correggere.

Complessità della pressatura a caldo

La pressatura a caldo fornisce densità (>95%) e conducibilità superiori, ma è un processo più complesso ed energivoro. Integra le fasi di formatura e sinterizzazione, offrendo meno flessibilità se è necessario modificare la forma o la chimica del "corpo verde" prima del riscaldamento finale.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la strategia di pressatura corretta, è necessario allineare il processo con la tua specifica applicazione finale.

- Se il tuo obiettivo principale sono i target per la deposizione laser pulsata (PLD): Dai priorità alla pressatura a freddo per creare un "corpo verde" omogeneo e con stechiometria accurata che possa resistere a una sinterizzazione di lunga durata a 1050°C senza perdere la purezza di fase.

- Se il tuo obiettivo principale è la massima conducibilità ionica: Utilizza la pressatura a caldo per portare la densità relativa oltre il 95%, garantendo che i pori interni non ostacolino il trasporto ionico.

- Se il tuo obiettivo principale sono i test elettrochimici (EIS): Assicurati che venga applicata una pressione sufficiente durante la preparazione del pellet per minimizzare la resistenza dei bordi di grano, garantendo che i tuoi dati misurino la chimica del materiale piuttosto che la sua porosità.

Le prestazioni finali del target non sono determinate solo dalla chimica, ma da quanto rigorosamente si controlla la compattazione fisica di quella chimica.

Tabella riassuntiva:

| Metodo di pressatura | Funzione chiave | Impatto sul materiale finale | Ideale per |

|---|---|---|---|

| Pressatura a freddo | Crea un precursore "corpo verde" meccanicamente stabile | Consente una sinterizzazione uniforme; garantisce purezza di fase e stechiometria accurata | Preparazione di target PLD; creazione di precursori per la sinterizzazione |

| Pressatura a caldo | Applica contemporaneamente calore e pressione per la densificazione | Raggiunge una densità relativa >95%; minimizza i pori per la massima conducibilità ionica | Massimizzare la conducibilità ionica per test elettrochimici |

Ottieni densità e prestazioni superiori nella tua ricerca sugli elettroliti allo stato solido.

La precisa compattazione meccanica fornita dalla pressatura delle polveri non è solo una fase di formatura, ma la base per un'elevata conducibilità ionica e dati elettrochimici affidabili. Sia che il tuo obiettivo sia creare un target PLD perfetto o un pellet altamente conduttivo per i test, la pressa da laboratorio giusta è fondamentale.

KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche e riscaldate, progettate per soddisfare le rigorose esigenze della fabbricazione di ceramiche ed elettroliti. Le nostre attrezzature aiutano ricercatori come te a minimizzare la resistenza dei bordi di grano e a ottenere campioni densi e uniformi necessari per risultati accurati e ad alte prestazioni.

Pronto a ottimizzare la preparazione del tuo materiale target? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di presse da laboratorio possono migliorare la tua ricerca sulle batterie allo stato solido.

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

Domande frequenti

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica

- Qual è la funzione di una pressa idraulica da laboratorio nei pellet di elettroliti di solfuro? Ottimizzare la densificazione delle batterie

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati