Nella lavorazione dei materiali, il significato di un profilo di depressurizzazione personalizzabile risiede nella sua capacità di prevenire difetti interni catastrofici. Controllando con precisione la velocità con cui viene rimossa la forza di compressione, i produttori possono evitare la formazione di crepe e vuoti, in particolare quando si lavora con geometrie di pezzi complesse o materiali difficili da pressare in una forma solida.

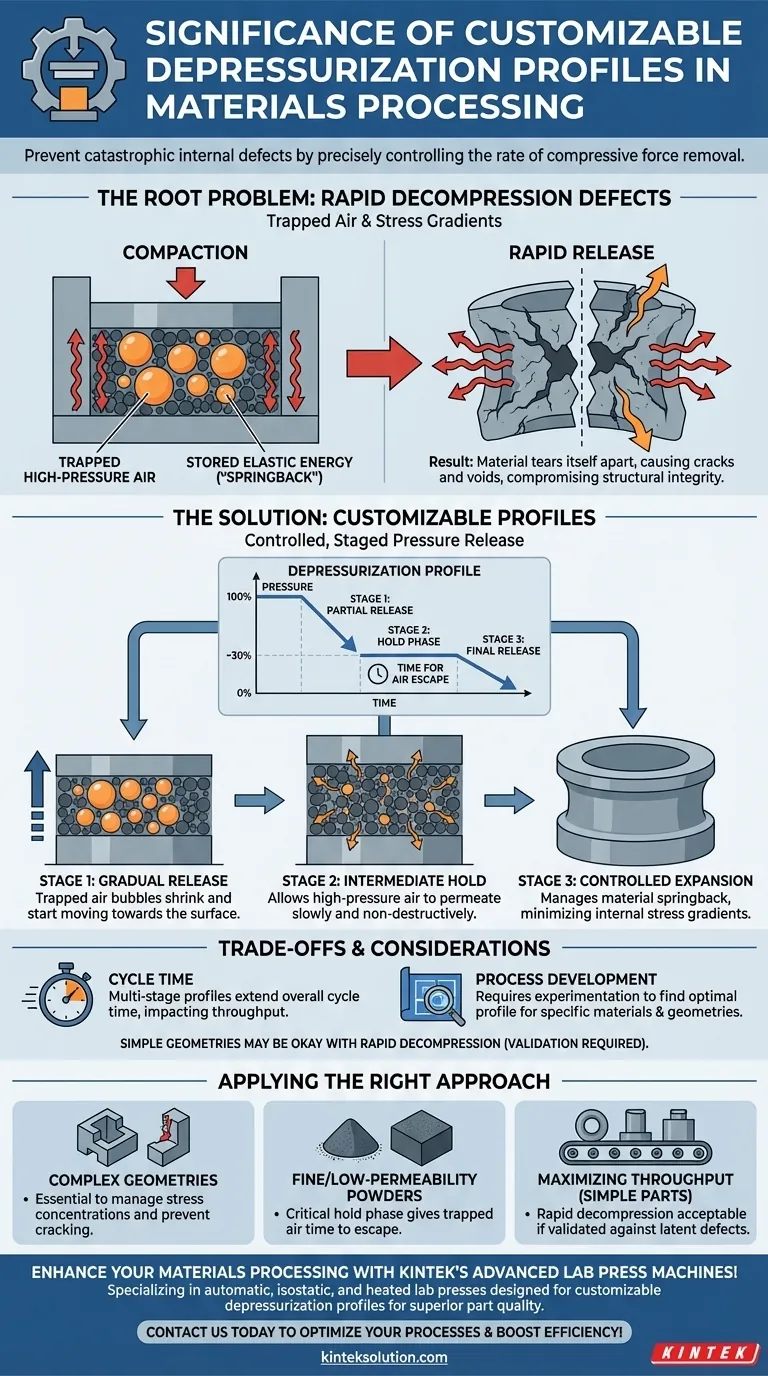

Il problema fondamentale è che una depressurizzazione rapida intrappola aria ad alta pressione e rilascia l'energia elastica immagazzinata troppo velocemente, causando la lacerazione del materiale dall'interno. Un profilo personalizzabile trasforma la depressurizzazione da fonte di difetti a processo controllato che garantisce l'integrità strutturale del componente finale.

Il problema di fondo: aria intrappolata e gradienti di stress

Per capire perché è necessaria una depressurizzazione controllata, è necessario prima comprendere le forze in gioco all'interno di un componente appena pressato. Il processo di compattazione crea un ambiente ad alto rischio in cui un rilascio improvviso di pressione può essere distruttivo.

Come la compattazione intrappola l'aria

Quando una polvere viene caricata nello stampo, lo spazio tra le singole particelle viene riempito d'aria. Man mano che la pressa applica una forza immensa, quest'aria viene intrappolata e compressa insieme al materiale, creando sacche di gas ad alta pressione all'interno del componente.

L'effetto "ritorno elastico" (Springback)

Nessun materiale è perfettamente rigido. Sotto compressione, le particelle di polvere si deformano e immagazzinano energia elastica, proprio come una molla compressa. Quando la pressione esterna viene rimossa, il materiale tenta di espandersi nuovamente verso la sua forma originale. Questo fenomeno è noto come recupero elastico o ritorno elastico (springback).

Il pericolo della decompressione improvvisa

Quando la pressione viene rilasciata istantaneamente, avvengono due eventi contemporaneamente: l'aria intrappolata ad alta pressione si espande violentemente e il materiale stesso torna indietro elasticamente. Questo rilascio di energia combinato ed esplosivo crea enormi gradienti di stress interni. L'aria si affretta a fuoriuscire, creando percorsi che diventano crepe e lasciando vuoti, compromettendo fatalmente l'integrità strutturale del componente prima ancora che esca dallo stampo.

Come i profili personalizzabili forniscono la soluzione

Un profilo di depressurizzazione personalizzabile è una sequenza pre-programmata che controlla la velocità e le fasi di rilascio della pressione. Questo trasforma un evento a forza bruta in una procedura sfumata e multi-stadio.

Andare oltre il rilascio a stadio singolo

Una pressa semplice potrebbe offrire solo un rilascio di pressione rapido e singolo. Al contrario, un sistema con profili personalizzabili consente una depressurizzazione graduale e a stadi. Ad esempio, la pressione potrebbe essere ridotta del 70%, mantenuta per un momento e poi completamente rilasciata.

La potenza della depressurizzazione a stadi

Questo passaggio intermedio di "mantenimento" è fondamentale. Mantenendo il componente sotto pressione parziale, il profilo consente all'aria intrappolata ad alta pressione di fuoriuscire lentamente e in modo non distruttivo dalla rete di pori del materiale. Permette al sistema di "respirare" prima del rilascio finale.

Riduzione dello stress interno

Rilasciare la forza gradualmente gestisce anche il ritorno elastico del materiale. Un'espansione controllata riduce al minimo i gradienti di stress interni che altrimenti farebbero a pezzi il componente. Il risultato è un pezzo solido e privo di difetti che mantiene la sua densità e resistenza previste.

Comprendere i compromessi

Sebbene potenti, l'implementazione di profili di depressurizzazione personalizzati non è priva di considerazioni. Il compromesso principale è tra il tempo ciclo e la qualità del pezzo.

Il costo del tempo ciclo

Un profilo di depressurizzazione a più stadi richiede intrinsecamente più tempo rispetto a un rilascio rapido e singolo. Questo tempo aggiuntivo estende il tempo ciclo complessivo per ogni pezzo prodotto, il che può influire sulla produttività e sull'efficienza della produzione.

La necessità dello sviluppo del processo

Non esiste un profilo di depressurizzazione universale. La sequenza ottimale dipende fortemente dal materiale specifico, dalla dimensione delle particelle, dalla geometria del pezzo e dalla densità di compattazione. Scoprire il profilo ideale richiede un'attenta sperimentazione e validazione del processo, che richiede un investimento di tempo e competenze tecniche.

Quando il semplice è sufficiente

Per geometrie semplici e robuste e polveri facili da pressare e altamente permeabili, un profilo complesso potrebbe essere superfluo. In questi casi, una decompressione rapida potrebbe essere perfettamente adeguata e molto più efficiente, rendendola la scelta migliore se validata correttamente.

Applicazione al tuo processo

Scegliere l'approccio giusto richiede di allineare la strategia di depressurizzazione con l'obiettivo primario di produzione.

- Se il tuo obiettivo principale è produrre geometrie complesse: un profilo controllato e a più stadi è essenziale per gestire le concentrazioni di stress e prevenire crepe in caratteristiche come pareti sottili o angoli acuti.

- Se il tuo obiettivo principale è lavorare con polveri fini o a bassa permeabilità: un profilo con una fase di mantenimento della pressione è fondamentale per dare all'aria intrappolata tempo sufficiente per fuoriuscire dal materiale denso.

- Se il tuo obiettivo principale è massimizzare la produttività su pezzi semplici: una decompressione rapida può essere accettabile, ma è necessario convalidare che non stia introducendo difetti interni latenti che potrebbero causare guasti sul campo in seguito.

In definitiva, la padronanza della depressurizzazione la trasforma da rischio necessario a strumento preciso per garantire la qualità del componente dall'interno verso l'esterno.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Problema | La rapida depressurizzazione intrappola l'aria e provoca crepe/vuoti dovuti ai gradienti di stress. |

| Soluzione | I profili personalizzabili consentono un rilascio della pressione a stadi per gestire la fuoriuscita dell'aria e il ritorno elastico. |

| Vantaggi | Previene difetti, garantisce l'integrità strutturale e migliora la qualità del pezzo. |

| Compromessi | Aumento del tempo ciclo e necessità di sviluppo del processo. |

| Applicazioni | Ideale per geometrie complesse, polveri fini e materiali a bassa permeabilità. |

Migliora la tua lavorazione dei materiali con le macchine per presse da laboratorio avanzate di KINTEK! Siamo specializzati in presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per fornire profili di depressurizzazione personalizzabili per una qualità superiore dei pezzi. Sia che lavoriate con geometrie complesse o materiali difficili, le nostre soluzioni aiutano a prevenire i difetti e a garantire l'integrità strutturale. Contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi di laboratorio e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Quali condizioni specifiche fornisce una pressa idraulica da laboratorio riscaldata? Ottimizza la preparazione di elettrodi secchi con PVDF

- Perché è necessario utilizzare apparecchiature di riscaldamento per la deidratazione del biodiesel da olio di semi di canapa? Guida alla qualità esperta

- In che modo una pressa idraulica aiuta a formare i materiali?Precisione e potenza per le vostre esigenze di laboratorio

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Quali sono i vantaggi delle apparecchiature per pressa a caldo per i fogli di batteria ai solfuri? Aumenta la densità e riduce l'impedenza