In breve, la pressatura isostatica a freddo (CIP) è altamente versatile, comunemente usata per compattare forme in polvere di metalli, ceramiche, plastiche e grafite. Il processo è scelto per la sua unica capacità di applicare una pressione uniforme, risultando in un componente pre-sinterizzato con densità e resistenza eccezionalmente consistenti.

Il valore fondamentale della pressatura isostatica a freddo non è semplicemente la sua compatibilità con un'ampia gamma di materiali, ma la sua capacità di trasformare le loro polveri in un compatto "verde" uniforme e ad alta densità. Questo la rende un passo preparatorio indispensabile per la creazione di componenti superiori e ad alte prestazioni.

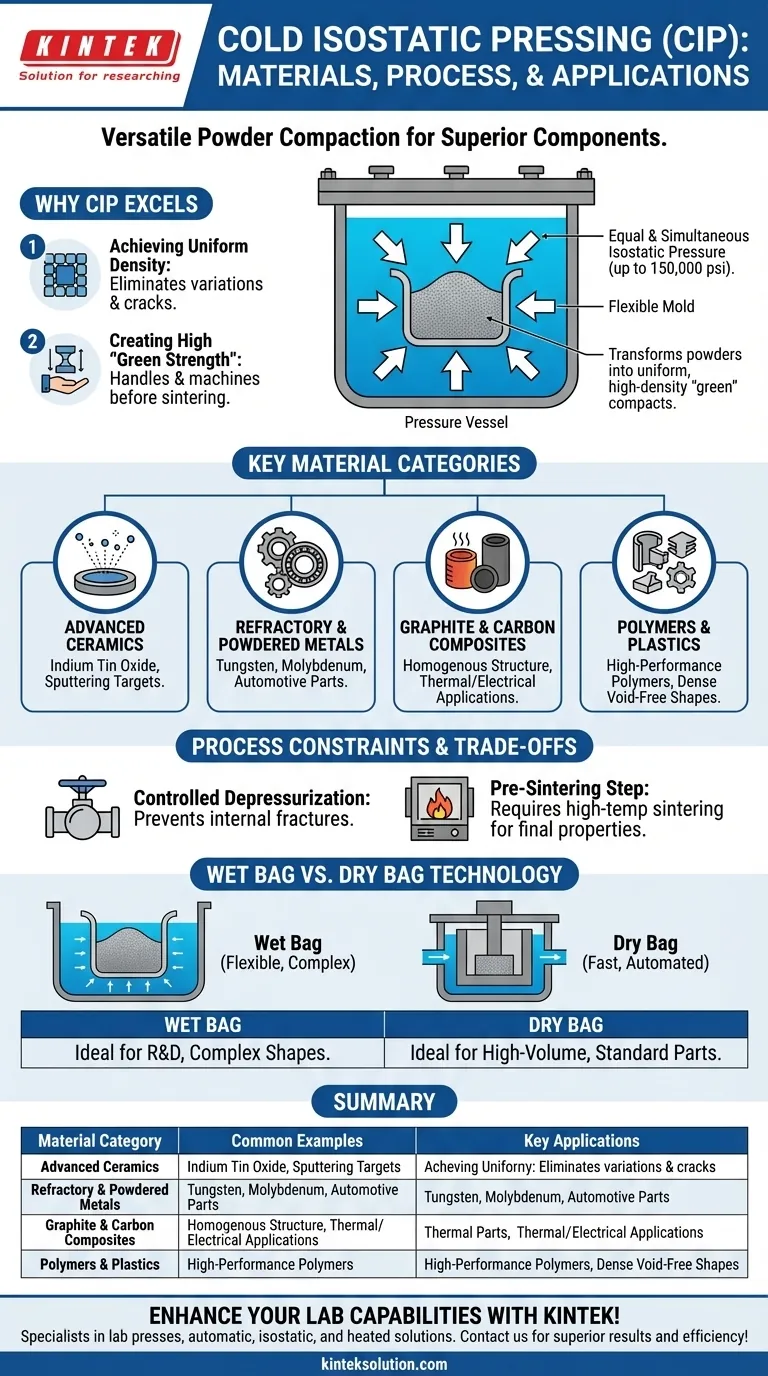

Perché il CIP eccelle per i materiali in polvere

La pressatura isostatica a freddo non è solo un altro metodo di formatura; è un processo di densificazione specializzato. Risolve problemi fondamentali incontrati quando si cerca di compattare polveri usando presse meccaniche tradizionali.

Raggiungimento di una densità uniforme

Nel CIP, la polvere del materiale viene sigillata in uno stampo flessibile e immersa in un fluido (tipicamente olio o acqua). La pressione viene quindi applicata al fluido, che la trasmette in modo uguale e simultaneo da tutte le direzioni sullo stampo.

Questa pressione isostatica, che può variare da 60.000 a 150.000 psi (da 400 a 1000 MPa), elimina le variazioni di densità, le tensioni interne e le potenziali crepe comuni nella pressatura uniaxiale (dall'alto verso il basso).

Creazione di un'elevata "resistenza a verde"

L'output di un ciclo CIP è un "compatto a verde". Sebbene non ancora completamente fuso, questo pezzo ha una notevole resistenza meccanica e integrità.

Questa elevata resistenza a verde significa che il componente può essere manipolato, trasportato e persino lavorato prima della fase finale di sinterizzazione, ad alta intensità energetica, offrendo una significativa flessibilità di produzione.

Principali categorie di materiali e applicazioni

Il CIP non è limitato a una singola industria. La sua capacità di creare parti dense e uniformi lo rende fondamentale per la produzione di componenti avanzati in diversi settori.

Ceramiche avanzate

Il CIP è essenziale per produrre ceramiche ad alta purezza e ad alta densità. Un esempio lampante è la produzione di bersagli per sputtering, come l'ossido di indio-stagno, dove il processo può raggiungere densità di pre-sinterizzazione fino al 95%.

Metalli refrattari e in polvere

Materiali con punti di fusione estremamente elevati, come tungsteno, molibdeno e tantalio, sono difficili da fondere o forgiare. Il CIP permette a questi metalli refrattari di essere compattati da polvere in una forma quasi-netta prima della sinterizzazione.

È anche ampiamente utilizzato nella metallurgia delle polveri per componenti automobilistici come cuscinetti e ingranaggi di pompe dell'olio, nonché per varie leghe di alluminio, magnesio e rame.

Grafite e compositi di carbonio

La pressione uniforme del CIP è ideale per compattare grafite e altri materiali a base di carbonio. Assicura una struttura omogenea, che è cruciale per applicazioni che richiedono proprietà termiche ed elettriche costanti.

Polimeri e plastiche

Sebbene più comunemente associato a metalli e ceramiche, il CIP è efficace anche per la compattazione di alcuni polimeri ad alte prestazioni. Fornisce un metodo per creare forme plastiche dense e prive di vuoti per applicazioni specializzate.

Comprendere i vincoli del processo e i compromessi

Sebbene potente, il CIP richiede un controllo preciso e una comprensione dei suoi compromessi operativi per avere successo.

Il ruolo critico della depressurizzazione

Altrettanto importante quanto l'applicazione della pressione è il suo rilascio. La velocità di depressurizzazione deve essere controllata con cura. Rilasciare la pressione troppo rapidamente può causare l'espansione dei gas intrappolati, portando a fratture interne e rovinando il componente.

Tecnologia Wet Bag vs. Dry Bag

Esistono due metodi CIP principali, ciascuno con vantaggi distinti:

- CIP a sacco bagnato (Wet Bag): Lo stampo sigillato viene fisicamente immerso nel fluido di pressione. Questo metodo è più lento ma offre la massima flessibilità per forme complesse ed è ideale per R&S o produzione a basso volume.

- CIP a sacco secco (Dry Bag): Lo stampo flessibile è integrato direttamente nel recipiente a pressione. Questo approccio è molto più veloce, facilmente automatizzabile e adatto per la produzione ad alto volume di parti più semplici e standardizzate.

Un passo essenziale di pre-sinterizzazione

È fondamentale riconoscere che il CIP è tipicamente un precursore della sinterizzazione. Il compatto a verde non ha le proprietà finali di una parte completamente densa. Deve subire un successivo ciclo di sinterizzazione ad alta temperatura per legare le particelle del materiale e raggiungere la sua forza e durezza finali.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo di produzione specifico determinerà come sfrutterai la pressatura isostatica a freddo.

- Se il tuo obiettivo principale è la massima densità e forme complesse: Il CIP a sacco bagnato è la scelta ideale per creare prototipi o componenti complessi dove l'uniformità è fondamentale.

- Se il tuo obiettivo principale è la produzione ad alto volume e conveniente: Il CIP a sacco secco è il metodo superiore per automatizzare la produzione di parti più semplici e standardizzate.

- Se il tuo obiettivo principale è la lavorazione di materiali con alto punto di fusione: Il CIP è un passo essenziale prima della sinterizzazione per metalli refrattari e ceramiche avanzate che non possono essere lavorati con metodi tradizionali.

In definitiva, la pressatura isostatica a freddo ti consente di creare componenti ad alta integrità da materiali che altrimenti sarebbero impossibili da formare.

Tabella riassuntiva:

| Categoria Materiale | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Ceramiche Avanzate | Ossido di Indio-Stagno | Bersagli per Sputtering |

| Metalli Refrattari | Tungsteno, Molibdeno | Componenti Automobilistici |

| Grafite | Materiali a base di Carbonio | Parti Termiche/Elettriche |

| Polimeri | Plastiche ad alte prestazioni | Forme Specializzate |

Pronto a migliorare le capacità del tuo laboratorio con la pressatura isostatica a freddo? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze dei laboratori che lavorano con metalli, ceramiche e altri materiali in polvere. Le nostre attrezzature garantiscono densità uniforme, elevata resistenza a verde e produzione efficiente per risultati superiori. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e aumentare la tua efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica