In breve, La pressatura isostatica a freddo (CIP) aumenta significativamente l'integrità meccanica di un materiale, migliorandone la forza, la duttilità, la durezza e la resistenza all'usura.Questi miglioramenti derivano dall'esclusiva pressione uniforme applicata durante il processo, che crea una struttura interna altamente coerente e priva dei punti deboli comuni ad altri metodi di compattazione.

Il vantaggio fondamentale del CIP non è solo nelle proprietà che migliora, ma anche nel modo in cui come li migliora.Applicando una pressione uguale da tutte le direzioni, CIP produce un componente pre-sinterizzato con una densità eccezionalmente uniforme, che è la causa principale delle sue prestazioni meccaniche superiori.

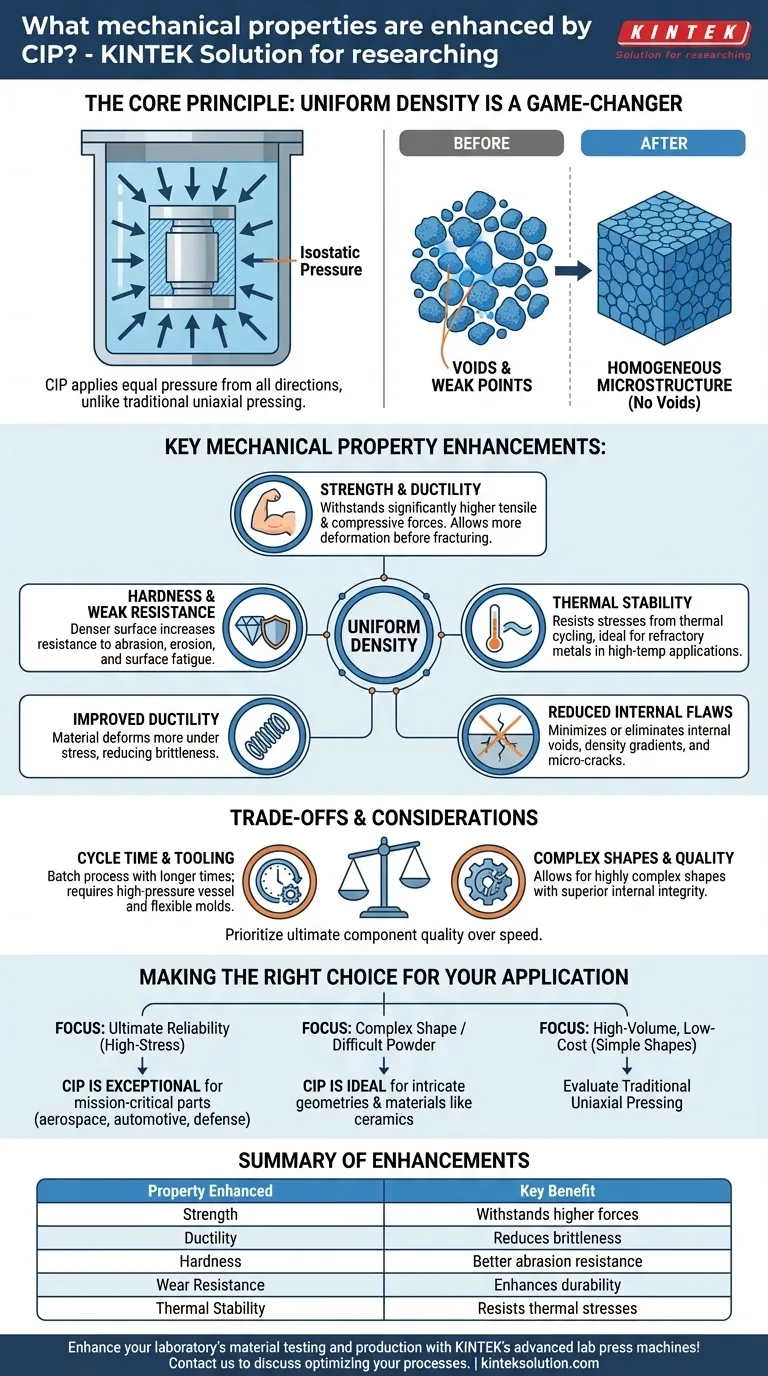

Il principio fondamentale: perché la densità uniforme cambia le carte in tavola

Per comprendere i vantaggi del CIP, è necessario prima capire il suo meccanismo di base.A differenza della pressatura monoassiale tradizionale, che compatta la polvere da una o due direzioni, il CIP immerge un componente in un fluido e lo pressurizza allo stesso modo da tutti i lati.

Eliminazione dei vuoti interni e dei punti deboli

Questa pressione isostatica assicura che la forza di compattazione sia distribuita uniformemente in tutto il volume del materiale.Questo processo riduce al minimo o elimina i vuoti interni, i gradienti di densità e le microfessure che agiscono come punti di concentrazione delle tensioni dove possono iniziare le fratture.

Creazione di una microstruttura omogenea

Il risultato è una microstruttura microstruttura altamente omogenea .Ogni parte del componente ha una densità e una struttura dei grani pressoché identiche, assicurando che le proprietà meccaniche siano coerenti in ogni parte.Questa uniformità è la chiave per ottenere prestazioni prevedibili e affidabili sotto sforzo.

Spiegazione dei principali miglioramenti delle proprietà meccaniche

La densità uniforme ottenuta con il CIP si traduce direttamente in miglioramenti tangibili delle caratteristiche meccaniche critiche.

Maggiore resistenza e duttilità

Con un minor numero di difetti interni che possono innescare la rottura, un pezzo lavorato con il CIP può sopportare forze di trazione e di compressione significativamente più elevate, conferendo una maggiore resistenza. resistenza .Allo stesso tempo, la struttura uniforme consente al materiale di deformarsi maggiormente sotto sforzo prima di fratturarsi, migliorandone la duttilità. duttilità .

Maggiore durezza e resistenza all'usura

Una superficie più densa è intrinsecamente una superficie più dura.Creando una densità massima e uniforme, il CIP aumenta la durezza e la sua capacità di resistere all'abrasione, all'erosione e alla fatica superficiale.Si tratta di un aspetto fondamentale per i componenti che operano in ambienti ad alto attrito o erosivi.

Maggiore stabilità termica

La struttura densa e priva di difetti è anche più resistente alle sollecitazioni indotte dai cicli termici.Questa migliore stabilità termica è particolarmente importante per i componenti realizzati con metalli refrattari come il tungsteno e il molibdeno, utilizzati nelle applicazioni aerospaziali e industriali ad alta temperatura.

Comprendere gli svantaggi del CIP

Pur essendo potente, il CIP non è una soluzione universale.Una valutazione obiettiva richiede il riconoscimento dei suoi compromessi operativi.

Tempo di ciclo e prestazioni

Il CIP è tipicamente un processo a lotti con tempi di ciclo più lunghi rispetto ai metodi continui ad alta velocità come la pressatura uniassiale.La scelta del CIP è una decisione deliberata per dare priorità alla qualità e all'affidabilità del componente finale rispetto alla velocità di produzione.

Utensili e attrezzature

Il processo richiede un recipiente ad alta pressione e stampi flessibili e monouso per il componente.Sebbene ciò consenta di ottenere forme molto complesse, l'investimento iniziale in attrezzature e la strategia di attrezzaggio differiscono notevolmente dalle operazioni di pressatura e sinterizzazione convenzionali.

Controllo dimensionale

Sebbene il CIP produca un'eccellente uniformità, le dimensioni finali di un pezzo sono soggette al ritiro durante la successiva fase di sinterizzazione.Il raggiungimento di tolleranze finali ristrette richiede spesso un attento controllo del processo o operazioni di lavorazione secondaria.

La scelta giusta per la vostra applicazione

La decisione di utilizzare il CIP deve essere dettata dalle specifiche esigenze di prestazione del vostro componente.

- Se l'obiettivo principale è la massima affidabilità in un ambiente soggetto a forti sollecitazioni: Il CIP è una scelta eccezionale per la creazione di componenti mission-critical nel settore aerospaziale, automobilistico o della difesa che non possono fallire.

- Se il vostro obiettivo principale è produrre una forma complessa da una polvere difficile da pressare: L'uso di stampi flessibili e di una pressione uniforme rende CIP ideale per geometrie complesse e materiali come la ceramica o i metalli refrattari.

- Se il vostro obiettivo principale è la produzione di volumi elevati e a basso costo di forme semplici: Dovreste prima valutare se la pressatura monoassiale tradizionale può soddisfare le vostre esigenze di prestazioni, in quanto offre una maggiore produttività.

In definitiva, la scelta di CIP è un investimento strategico per creare un componente con un'integrità interna superiore e prestazioni prevedibili nel mondo reale.

Tabella riassuntiva:

| Proprietà migliorata | Vantaggio chiave |

|---|---|

| Resistenza | Resiste a forze di trazione e compressione più elevate grazie alla densità uniforme. |

| Duttilità | Consente una maggiore deformazione prima della frattura, riducendo la fragilità. |

| Durezza | Aumenta la durezza della superficie per una migliore resistenza all'abrasione |

| Resistenza all'usura | Aumenta la durata in ambienti ad alto attrito o erosivi |

| Stabilità termica | Migliora la resistenza alle sollecitazioni dei cicli termici, ideale per impieghi ad alte temperature |

Migliorate i test e la produzione di materiali del vostro laboratorio con le presse da laboratorio avanzate di KINTEK! Che si tratti di presse da laboratorio automatiche, isostatiche o riscaldate, le nostre soluzioni garantiscono una compattazione precisa e uniforme per ottenere proprietà meccaniche superiori in ceramica, metalli e altro ancora.Al servizio dei laboratori del settore aerospaziale, automobilistico e della ricerca, KINTEK vi aiuta a ottenere componenti affidabili e ad alte prestazioni. Contattateci oggi stesso per discutere di come le nostre apparecchiature possano ottimizzare i vostri processi e incrementare i vostri risultati!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso