L'uniformità raggiunta dalla pressatura isostatica a freddo (CIP) deriva da un principio fondamentale: l'applicazione di una pressione uguale e simultanea da tutte le direzioni. Questo è possibile perché il componente, tipicamente una polvere contenuta in uno stampo flessibile, viene immerso in un fluido che viene poi pressurizzato. Secondo la legge di Pascal, questa pressione viene trasmessa in modo uguale attraverso il fluido, assicurando che ogni parte del componente sia compattata allo stesso grado, con conseguente densità e resistenza eccezionalmente uniformi.

Il vantaggio critico della CIP non è solo la compattazione, ma la natura isotropa (uniforme in tutte le direzioni) di tale compattazione. A differenza dei metodi tradizionali che creano debolezze direzionali, la CIP costruisce una base di densità uniforme che si traduce direttamente in parti finali prevedibili e ad alte prestazioni.

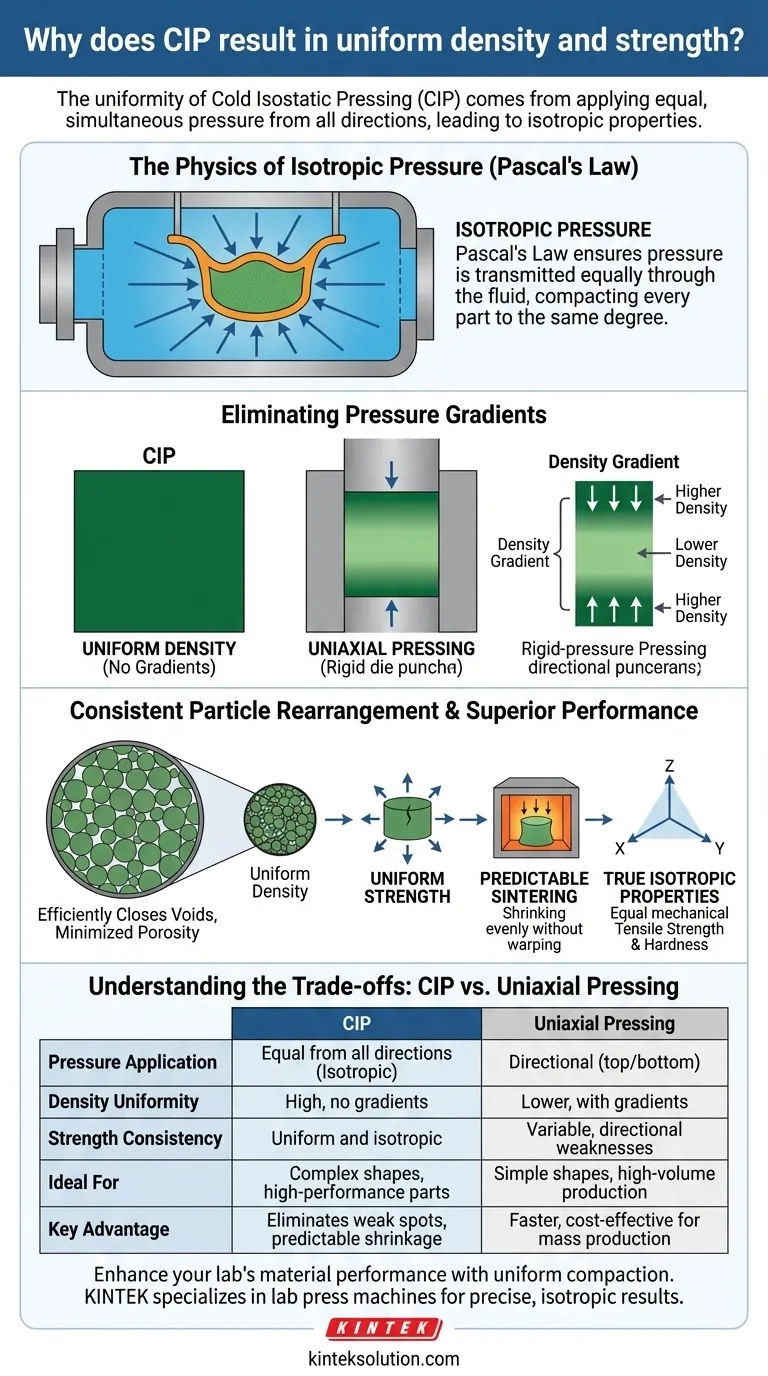

La fisica della pressione isotropa

Per capire perché la CIP è così efficace, dobbiamo prima esaminare la fisica di come viene applicata la pressione. Il successo del metodo è radicato nella sua capacità di superare le limitazioni della pressatura tradizionale.

La legge di Pascal in azione

Al centro della CIP c'è la legge di Pascal. Questo principio afferma che un cambiamento di pressione in qualsiasi punto di un fluido confinato viene trasmesso invariato a ogni altro punto.

In un sistema CIP, il materiale in polvere viene sigillato in uno stampo flessibile e posizionato all'interno di un recipiente ad alta pressione riempito con un liquido (come acqua o olio). Quando il recipiente viene pressurizzato, tale pressione spinge sullo stampo in modo uguale da ogni angolazione immaginabile.

Eliminazione dei gradienti di pressione

Questo è in netto contrasto con la pressatura uniassiale, dove la pressione viene applicata da una o due direzioni (ad esempio, dall'alto e dal basso). In questo metodo, l'attrito tra la polvere e le pareti rigide dello stampo provoca una diminuzione della pressione mentre questa si propaga attraverso la polvere.

Il risultato della pressatura uniassiale è un gradiente di densità, dove la parte è più densa vicino ai punzoni e meno densa al centro e vicino alle pareti dello stampo. La CIP non ha pareti dello stampo per creare questo attrito, eliminando completamente questa comune fonte di difetti.

Riorganizzazione consistente delle particelle

La pressione uniforme e su tutti i lati consente alle particelle di polvere di riorganizzarsi e compattarsi con incredibile coerenza in tutto il volume. Questo processo chiude efficacemente i vuoti tra le particelle.

Riducendo al minimo la porosità in modo uniforme, la CIP crea una parte "verde" (lo stato pre-sinterizzato) priva dei punti deboli interni che affliggono altri metodi.

Dalla densità uniforme alle prestazioni superiori

La densità uniforme non è l'obiettivo finale; è il mezzo per ottenere un componente con proprietà meccaniche affidabili e prevedibili.

La densità uniforme crea una resistenza uniforme

La resistenza di una parte in metallo in polvere o ceramica è direttamente correlata alla sua densità. Le aree con minore densità (maggiore porosità) sono intrinsecamente più deboli.

Queste regioni porose agiscono come concentratori di stress, che sono punti di partenza per la formazione e la propagazione di cricche quando la parte è sotto carico. Poiché la CIP riduce al minimo queste variazioni, il componente risultante ha una resistenza costante in tutto il suo volume.

Ritiro prevedibile durante la sinterizzazione

La maggior parte delle parti pressate deve essere sinterizzata, un processo ad alta temperatura che fonde insieme le particelle per ottenere la resistenza finale. Durante la sinterizzazione, la parte si restringe.

Se una parte ha una densità non uniforme, si restringerà in modo non uniforme, portando a deformazioni, cricche o imprecisioni dimensionali. La densità uniforme fornita dalla CIP assicura che la parte si restringa in modo prevedibile e uniforme, risultando in un prodotto finale che corrisponde all'intento progettuale.

Proprietà veramente isotrope

Il vantaggio finale è un componente con proprietà isotrope. Ciò significa che le sue caratteristiche meccaniche, come la resistenza alla trazione e la durezza, sono le stesse indipendentemente dalla direzione in cui vengono misurate. Questo è fondamentale per applicazioni ad alte prestazioni dove gli stress possono provenire da fonti complesse e multidirezionali.

Comprendere i compromessi: CIP vs. pressatura uniassiale

Nessun singolo metodo è perfetto per ogni applicazione. La scelta tra CIP e metodi più tradizionali implica chiari compromessi.

CIP: per la massima uniformità

La CIP è la scelta ideale per le parti in cui l'integrità strutturale e le prestazioni prevedibili sono irrinunciabili. Eccelle nella produzione di geometrie complesse che sarebbero impossibili da pressare uniformemente in uno stampo rigido.

Pressatura uniassiale: per velocità e volume

La pressatura uniassiale è significativamente più veloce, più facilmente automatizzabile e meno costosa per pezzo. È il metodo dominante per produrre grandi volumi di forme semplici come boccole industriali, ingranaggi o compresse farmaceutiche.

La differenza fondamentale: controllo vs. velocità

Il compromesso fondamentale è tra il controllo preciso e uniforme della CIP e la pura velocità della pressatura uniassiale. La pressione direzionale dei metodi uniassiali è la loro più grande debolezza dal punto di vista della qualità, ma la loro più grande forza dal punto di vista della velocità di produzione.

Scegliere il metodo giusto per la tua applicazione

La selezione del metodo corretto di compattazione delle polveri dipende interamente dalla complessità geometrica e dai requisiti di prestazione del tuo componente finale.

- Se il tuo obiettivo principale è la massima integrità strutturale e resistenza isotropa: la CIP è la scelta superiore perché la sua pressione uniforme garantisce una densità costante ed elimina i punti deboli interni.

- Se il tuo obiettivo principale è la produzione in grandi volumi di forme semplici: la pressatura uniassiale è più economica e veloce, a condizione che tu possa progettare tenendo conto di un certo livello di variazione di densità.

- Se il tuo obiettivo principale è la creazione di forme complesse senza difetti: la CIP eccelle perché lo stampo flessibile e la pressione uniforme prevengono le concentrazioni di stress e le cricche comuni quando si pressano geometrie complesse in uno stampo rigido.

In definitiva, la fabbricazione di materiali ad alte prestazioni è un gioco di controllo, e la CIP offre il controllo più uniforme disponibile sulla compattazione delle particelle.

Tabella riassuntiva:

| Aspetto | CIP (Pressatura Isostatica a Freddo) | Pressatura Uniassiale |

|---|---|---|

| Applicazione della Pressione | Uguale da tutte le direzioni (isotropa) | Direzionale (alto/basso) |

| Uniformità della Densità | Elevata, nessun gradiente | Inferiore, con gradienti |

| Consistenza della Resistenza | Uniforme e isotropa | Variabile, debolezze direzionali |

| Ideale per | Forme complesse, parti ad alte prestazioni | Forme semplici, produzione in grandi volumi |

| Vantaggio Principale | Elimina i punti deboli, ritiro prevedibile | Più veloce, economico per la produzione di massa |

Pronto a migliorare le prestazioni dei materiali del tuo laboratorio con una compattazione uniforme? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, progettate per fornire risultati precisi e isotropi per le tue applicazioni ad alte prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e garantire parti affidabili e prive di difetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali fattori influenzano l'efficienza della pressatura isostatica a freddo? Ottimizzare polvere e attrezzaggio per risultati migliori

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?