Nel settore aerospaziale, la pressatura isostatica è un processo di fabbricazione critico per la produzione di componenti ad alte prestazioni, tra cui pale di turbine, parti strutturali di motori, ugelli di razzi ed elementi ceramici avanzati. La tecnica è essenziale per parti che richiedono geometrie complesse, proprietà dei materiali superiori e affidabilità assoluta nelle condizioni operative più estreme che si trovano negli aerei e nei veicoli spaziali.

I componenti aerospaziali operano ai limiti della scienza dei materiali, affrontando temperature, pressioni e sollecitazioni estreme. La pressatura isostatica risolve questa sfida applicando una pressione uniforme da tutte le direzioni, creando parti completamente dense e prive di difetti interni che potrebbero portare a un guasto catastrofico.

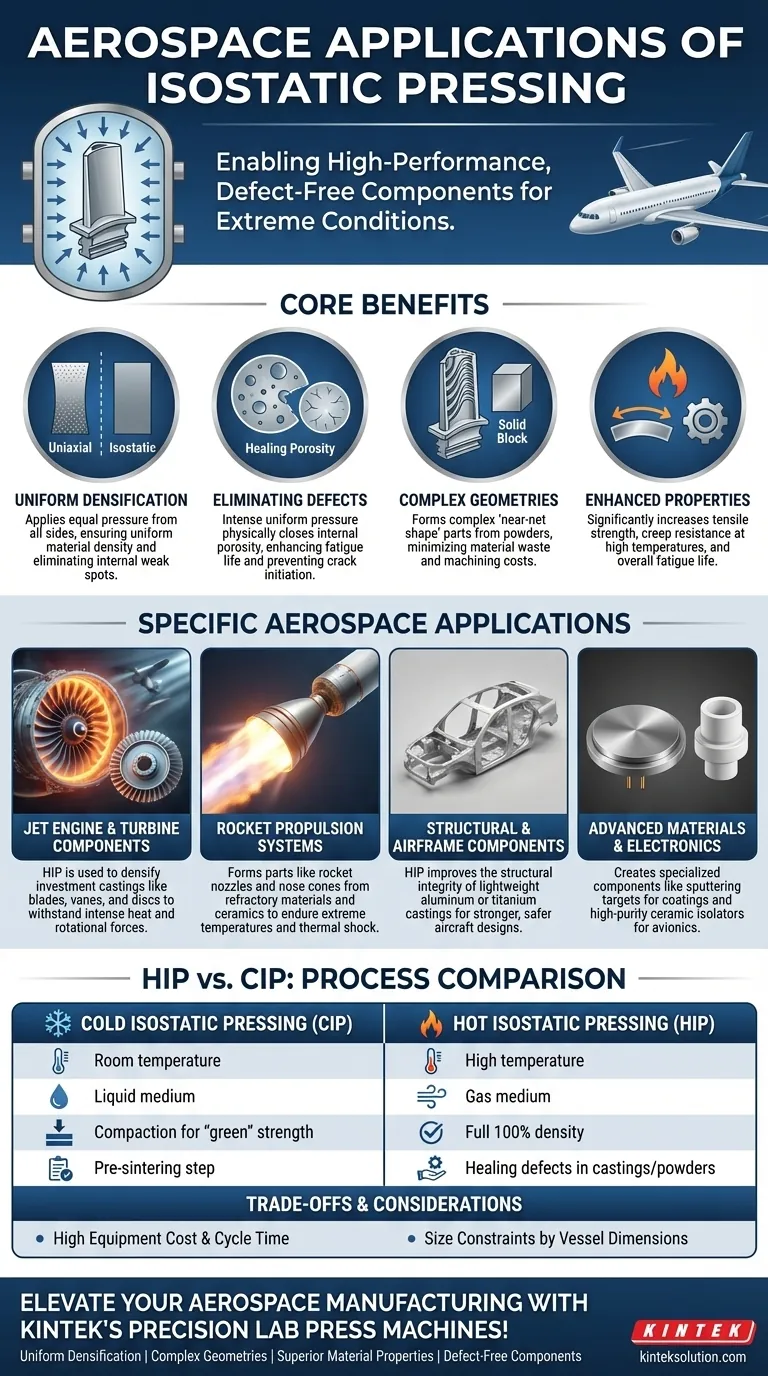

Perché la pressatura isostatica è essenziale per l'aerospazio

Il valore fondamentale della pressatura isostatica risiede nella sua capacità di superare le limitazioni dei metodi di produzione tradizionali come la fusione o la forgiatura. Affronta la necessità fondamentale di perfezione del materiale in applicazioni critiche per la sicurezza.

Il principio della densificazione uniforme

La pressatura isostatica posiziona un componente o un materiale in polvere in un recipiente ad alta pressione e utilizza un fluido o un gas per applicare la pressione in modo uniforme da tutti i lati.

Questa pressione uniforme compatta il materiale in modo uniforme, a differenza della pressatura uniassiale (a una direzione) tradizionale, che può creare gradienti di densità e punti deboli interni.

Eliminazione dei difetti critici

La ragione principale per cui la pressatura isostatica viene utilizzata per l'aerospazio è la sua ineguagliabile capacità di chiudere ed eliminare la porosità interna.

Nelle fusioni o nelle parti in metallo in polvere, i vuoti microscopici possono agire come concentratori di stress, innescando crepe e portando a cedimenti per fatica. L'intensa e uniforme pressione della pressatura isostatica chiude fisicamente questi vuoti, "sanando" il materiale a livello microscopico.

Realizzazione di geometrie complesse quasi a forma finita (Near-Net-Shape)

Molti componenti aerospaziali, come le pale delle turbine con intricati canali di raffreddamento interni, hanno forme difficili o impossibili da lavorare da un blocco solido.

La pressatura isostatica può formare parti complesse in metallo in polvere o ceramica in una "forma quasi finita" che richiede una lavorazione finale minima. Ciò riduce drasticamente lo spreco di materiale e i costi di produzione, specialmente quando si lavora con superleghe costose.

Miglioramento delle proprietà dei materiali

Creando una microstruttura completamente densa e priva di difetti, la pressatura isostatica migliora significativamente le proprietà meccaniche di un materiale.

Ciò si traduce in una resistenza alla trazione superiore, una resistenza allo scorrimento viscoso (creep) ad alte temperature e una durata a fatica, tutti requisiti non negoziabili per le parti che ruotano a migliaia di giri al minuto all'interno di un motore a reazione.

Esempi specifici di componenti aerospaziali

La pressatura isostatica non è un processo di nicchia; è una tecnologia fondamentale per la produzione di una vasta gamma di componenti aerospaziali moderni.

Componenti di motori a reazione e turbine

Questa è l'applicazione più comune. La Pressatura Isostatica a Caldo (HIP) viene utilizzata per densificare fusioni a cera persa di superleghe a base di nichel per pale di turbine, palette guida e dischi (blisks). Questo processo "sana" qualsiasi porosità di fusione, garantendo che le parti possano resistere al calore intenso e alle forze rotazionali del motore.

Sistemi di propulsione per razzi

Componenti come ugelli di razzi e coni di prua devono sopportare temperature estreme e shock termici. La pressatura isostatica viene utilizzata per formare queste parti da materiali refrattari e ceramiche ad alte prestazioni in grado di sopravvivere a queste condizioni.

Componenti strutturali e della cellula

Le fusioni leggere realizzate in alluminio o titanio sono utilizzate in tutta la struttura di un aeromobile. L'applicazione dell'HIP a queste fusioni migliora la loro integrità strutturale, consentendo progetti più leggeri senza compromettere la resistenza o la sicurezza.

Materiali avanzati ed elettronica

Il processo viene utilizzato anche per creare componenti specializzati. Ciò include la formazione di bersagli di sputtering utilizzati per applicare rivestimenti resistenti all'usura alle parti del motore e la produzione di isolatori ceramici ad alta purezza utilizzati in avionica e sistemi di sensori avanzati.

Comprendere i compromessi

Sebbene potente, la pressatura isostatica comporta considerazioni specifiche e non è una soluzione universale. Comprendere le sue varianti e limitazioni è fondamentale per la sua corretta applicazione.

Pressatura Isostatica a Caldo (HIP) vs. Pressatura Isostatica a Freddo (CIP)

La Pressatura Isostatica a Freddo (CIP) utilizza un mezzo liquido a temperatura ambiente. Viene utilizzata principalmente per compattare le polveri in una parte "verde" con una resistenza sufficiente per la manipolazione e la successiva sinterizzazione (riscaldamento per legare le particelle).

La Pressatura Isostatica a Caldo (HIP) utilizza un gas inerte (come l'argon) a temperature e pressioni estremamente elevate. L'HIP viene utilizzata per ottenere la piena densità del 100% in un componente finale, sia consolidando polveri sia eliminando difetti in una fusione solida.

Costo elevato e tempo di ciclo

Le apparecchiature per la pressatura isostatica, specialmente per l'HIP, rappresentano un significativo investimento di capitale. I cicli di processo possono anche essere lunghi, richiedendo diverse ore per essere completati. Questo costo è giustificato dai requisiti di prestazioni e affidabilità dell'applicazione finale.

Vincoli di dimensione e geometria

La dimensione di un componente che può essere lavorato è limitata dalle dimensioni interne del recipiente a pressione. Sebbene esistano unità molto grandi, non sono comuni, il che può limitare la produzione di componenti monoblocco massicci.

Come valutare la pressatura isostatica per un'applicazione

La scelta del processo dipende interamente dal materiale e dall'obiettivo finale per il componente.

- Se l'obiettivo principale è creare un preformato "verde" ad alta resistenza per la successiva sinterizzazione: la Pressatura Isostatica a Freddo (CIP) è la scelta più efficace ed economica.

- Se l'obiettivo principale è raggiungere la massima densità ed eliminare i difetti in un pezzo finale (come una fusione in superlega): la Pressatura Isostatica a Caldo (HIP) è la soluzione necessaria per garantire l'integrità del materiale.

- Se l'obiettivo principale è produrre forme ceramiche complesse con densità uniforme: la CIP è eccellente per formare il pezzo, che viene poi cotto in un forno per raggiungere la sua durezza finale.

- Se l'obiettivo principale è ridurre gli sprechi di lavorazione per una geometria complessa: sia la CIP che l'HIP eccellono nella produzione di parti quasi a forma finita, riducendo significativamente i costi di finitura finale.

In ultima analisi, la pressatura isostatica non è solo una scelta di produzione; è una tecnologia abilitante per spingere i confini delle prestazioni e della sicurezza aerospaziale.

Tabella riassuntiva:

| Applicazione | Esempi di componenti | Vantaggi chiave |

|---|---|---|

| Motore a reazione e turbina | Pale di turbina, palette guida, dischi (blisks) | Elimina la porosità, migliora la resistenza al creep e la durata a fatica |

| Propulsione di razzi | Ugelli di razzi, coni di prua | Resiste a temperature estreme e shock termico |

| Strutturale e cellula | Fusioni in alluminio/titanio | Migliora l'integrità per progetti leggeri e robusti |

| Materiali avanzati | Bersagli di sputtering, isolatori ceramici | Consente rivestimenti ad alta purezza e resistenti all'usura ed elettronica |

Eleva la tua produzione aerospaziale con le macchine per pressa da laboratorio di precisione di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata, le nostre soluzioni offrono una densificazione uniforme per geometrie complesse e proprietà dei materiali superiori. Servendo laboratori e industrie aerospaziali, ti aiutiamo a realizzare componenti privi di difetti che soddisfano le esigenze di prestazioni estreme. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi e garantire l'affidabilità in applicazioni critiche!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Stampo per pressa bidirezionale rotonda da laboratorio

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Quali sono i processi di formatura più comuni nella ceramica avanzata?Ottimizzare la produzione per ottenere risultati migliori

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- In che modo la pressatura isostatica a freddo (CIP) elettrica contribuisce al risparmio sui costi? Sblocca efficienza e riduci le spese