Il suo cuore, La pressatura isostatica a caldo (HIP) è meno adatta alla produzione di grandi volumi perché è un processo lento e basato su lotti.A differenza dei metodi di produzione continua, l'HIP prevede lunghi cicli di riscaldamento, pressurizzazione e raffreddamento di un numero fisso di pezzi all'interno di un recipiente sigillato, il che limita sostanzialmente la sua produttività e fa aumentare il costo per pezzo quando viene scalato.

Il compromesso centrale è chiaro: l'HIP sacrifica la velocità di produzione e l'efficienza dei costi per ottenere una densità di materiali e prestazioni senza precedenti.È uno strumento per perfezionare i componenti critici, non per produrli in serie.

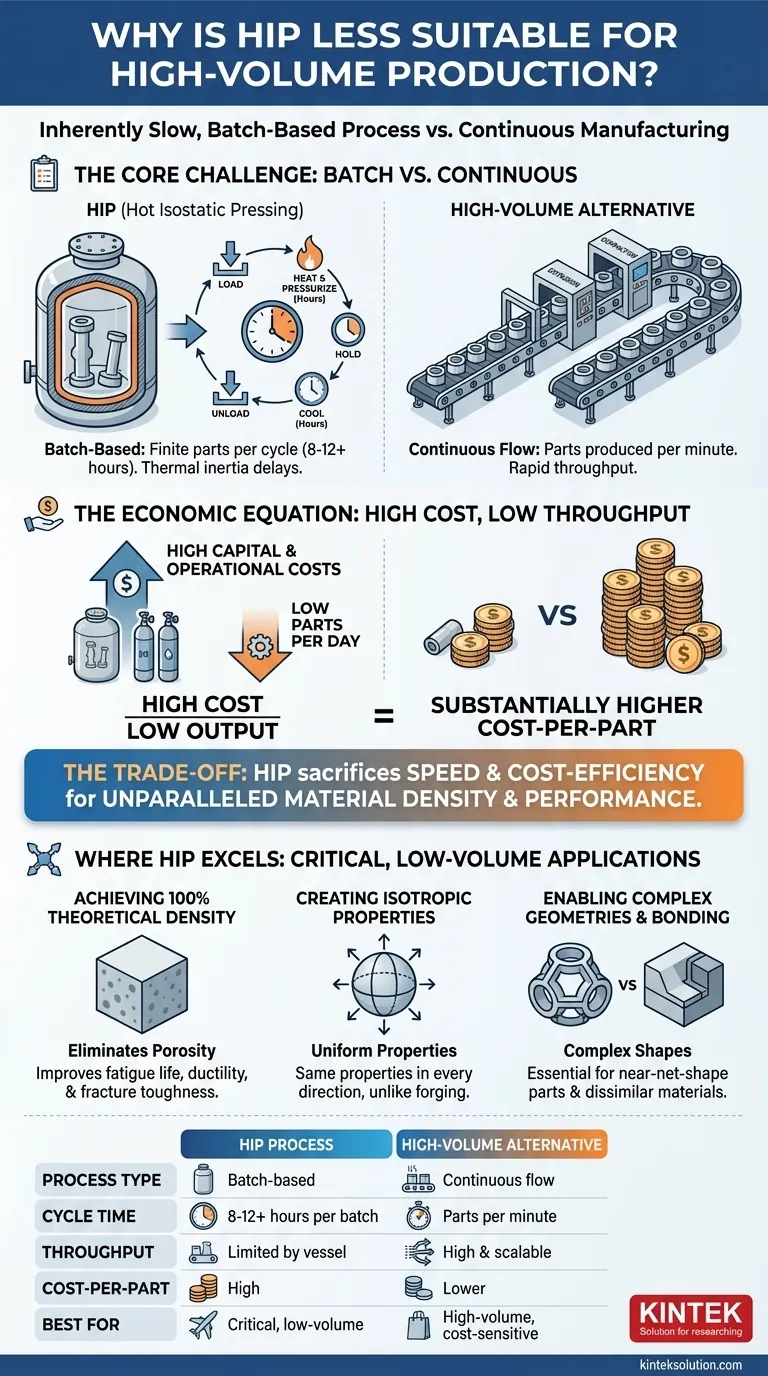

La sfida principale: lavorazione in lotti e lunghi tempi di ciclo

L'ostacolo principale all'utilizzo dell'HIP per applicazioni ad alto volume è la natura stessa del processo.Non si tratta di un flusso continuo, ma di una sequenza di fasi che richiedono molto tempo, eseguite su un lotto limitato di pezzi.

Il ciclo HIP spiegato

Un tipico ciclo HIP consiste nel caricare i pezzi in un recipiente ad alta pressione, sigillarlo e quindi riscaldare lentamente i componenti e contemporaneamente pressurizzare la camera con un gas inerte come l'argon.I pezzi vengono mantenuti per ore a una temperatura e a una pressione specifiche per chiudere i vuoti interni.Infine, il recipiente deve essere raffreddato lentamente prima di poter essere depressurizzato e scaricato.

L'inerzia termica è nemica della velocità

Le sole fasi di riscaldamento e raffreddamento possono richiedere molte ore.I grandi forni industriali hanno una notevole inerzia termica, il che significa che non possono cambiare rapidamente la temperatura.Questo tempo prolungato e non produttivo è un collo di bottiglia fondamentale che impedisce un ciclo rapido.

Dimensione dei lotti vs. flusso continuo

L'HIP lavora un numero finito di pezzi che possono essere inseriti nel recipiente per ogni ciclo.Ciò contrasta nettamente con i metodi ad alto volume come l'estrusione o la compattazione degli stampi, dove i pezzi vengono prodotti in una sequenza continua e rapida.La produzione di HIP si misura in pezzi per ciclo (che può durare 8-12 ore o più), mentre le alternative si misurano in pezzi al minuto.

L'equazione economica dell'HIP

Il tempo di ciclo lento influisce direttamente sulla redditività economica dell'HIP per la produzione di massa.L'elevato costo delle attrezzature e del funzionamento deve essere ripartito su un numero relativamente basso di pezzi prodotti al giorno.

Elevati costi di capitale e operativi

I recipienti HIP sono apparecchiature sofisticate e costose, progettate per resistere in sicurezza a temperature e pressioni estreme.Inoltre, il processo consuma grandi quantità di costoso gas inerte (tipicamente argon), che aggiunge un costo operativo significativo a ogni ciclo.

Come la produttività determina il costo per pezzo

A causa dei lunghi tempi di ciclo e delle dimensioni fisse dei lotti, il numero di pezzi che un'unità HIP può produrre in un periodo di 24 ore è basso.Se si dividono gli alti costi di capitale e operativi per questa bassa produzione, il costo per pezzo risultante è sostanzialmente superiore a quello delle vere tecniche di produzione di massa.

L'impatto della post-elaborazione

Sebbene l'HIP produca pezzi con un'eccellente qualità interna, non elimina la necessità di fasi di produzione successive.I pezzi spesso richiedono la finitura superficiale, la lavorazione delle dimensioni finali o la rimozione dai contenitori utilizzati per contenerli durante il processo, aggiungendo ulteriore tempo e costi.

Comprendere i compromessi:Dove HIP eccelle

L'inadeguatezza dell'HIP per i grandi volumi non è un difetto, ma un compromesso.Viene scelto quando le proprietà del materiale che offre non sono negoziabili e giustificano il costo più elevato e la velocità inferiore.

Raggiungere il 100% della densità teorica

Il vantaggio principale dell'HIP è la sua capacità di eliminare la microporosità interna nelle fusioni, nei metalli stampati in 3D e nelle parti metalliche in polvere sinterizzate.In questo modo si ottiene un materiale completamente denso, che migliora drasticamente le proprietà meccaniche come la durata a fatica, la duttilità e la tenacità alla frattura.

Creazione di proprietà isotrope

Poiché la pressione viene applicata uniformemente da tutte le direzioni ( isostatico ), il materiale risultante ha proprietà uguali in ogni direzione ( isotropo ).Si tratta di un vantaggio fondamentale rispetto a processi come la forgiatura o la laminazione, che possono creare debolezze direzionali nella struttura dei grani del materiale.

Consentire geometrie complesse

L'HIP è essenziale per produrre componenti di forma quasi netta con geometrie interne complesse, impossibili da realizzare con i metodi tradizionali.È anche una tecnologia chiave per l'incollaggio di materiali dissimili per formare compositi unici ad alte prestazioni.

La scelta giusta per il vostro obiettivo

La scelta di un processo produttivo richiede una chiara comprensione dell'obiettivo principale del progetto: costi, volumi o prestazioni.

- Se l'obiettivo principale sono le prestazioni e l'affidabilità: Utilizzate l'HIP per componenti critici e a basso volume, per i quali è inaccettabile la rottura del materiale, come nel caso di parti di motori aerospaziali, impianti medici o utensili.

- Se l'obiettivo principale è il volume elevato e il basso costo per pezzo: Scegliete alternative come la compattazione dello stampo, la forgiatura o la colata per applicazioni in cui le proprietà standard del materiale sono sufficienti.

- Se il vostro obiettivo principale sono le forme complesse in scala: Considerate lo stampaggio a iniezione di metallo (MIM) o la produzione additiva e utilizzate HIP come fase secondaria di densificazione solo se l'applicazione richiede le massime prestazioni.

In definitiva, la scelta di HIP è una decisione strategica che privilegia la perfetta integrità del materiale rispetto all'efficienza produttiva.

Tabella riassuntiva:

| Aspetto | Processo HIP | Alternativa ad alto volume |

|---|---|---|

| Tipo di processo | A lotti | Flusso continuo |

| Tempo di ciclo | 8-12+ ore per lotto | Pezzi al minuto |

| Produttività | Limitata dalle dimensioni della nave | Elevato e scalabile |

| Costo per pezzo | Alto a causa dei cicli lenti | Più basso con la produzione di massa |

| Ideale per | Pezzi critici e a basso volume | Applicazioni sensibili ai costi e a volumi elevati |

Avete bisogno di presse da laboratorio affidabili per la vostra ricerca o per la produzione su piccola scala?KINTEK è specializzata in presse da laboratorio automatiche, presse isostatiche, presse da laboratorio riscaldate e altro ancora per migliorare l'efficienza e la precisione del vostro laboratorio.Che si tratti di test sui materiali o di sviluppo di componenti specializzati, le nostre apparecchiature offrono prestazioni e durata costanti. Contattateci oggi stesso per discutere di come KINTEK possa supportare le vostre esigenze di laboratorio e aiutarvi a ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Pressa isostatica a caldo per la ricerca sulle batterie allo stato solido Pressa isostatica a caldo

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Macchina automatica riscaldata della pressa idraulica con i piatti riscaldati per il laboratorio

Domande frequenti

- Qual è il meccanismo di una pressa isostatica a caldo (WIP) sul formaggio? Padroneggia la pastorizzazione a freddo per una sicurezza superiore

- Qual è il principio di funzionamento di una pressa isostatica a caldo (WIP) nel processo di miglioramento della densità degli elettroliti allo stato solido a base di solfuro? Ottenere una densificazione superiore

- Perché il riscaldamento del mezzo liquido è importante nella Pressatura Isostatica a Caldo? Sblocca la Densificazione Uniforme e la Qualità

- Come si confronta la pressatura isostatica a caldo (WIP) con la HIP per i nanomateriali? Sblocca la densità di 2 GPa con la WIP

- Come il sistema di riscaldamento interno di una pressa isostatica a caldo (WIP) compatta il pentacene? Ottimizzare la stabilità del materiale