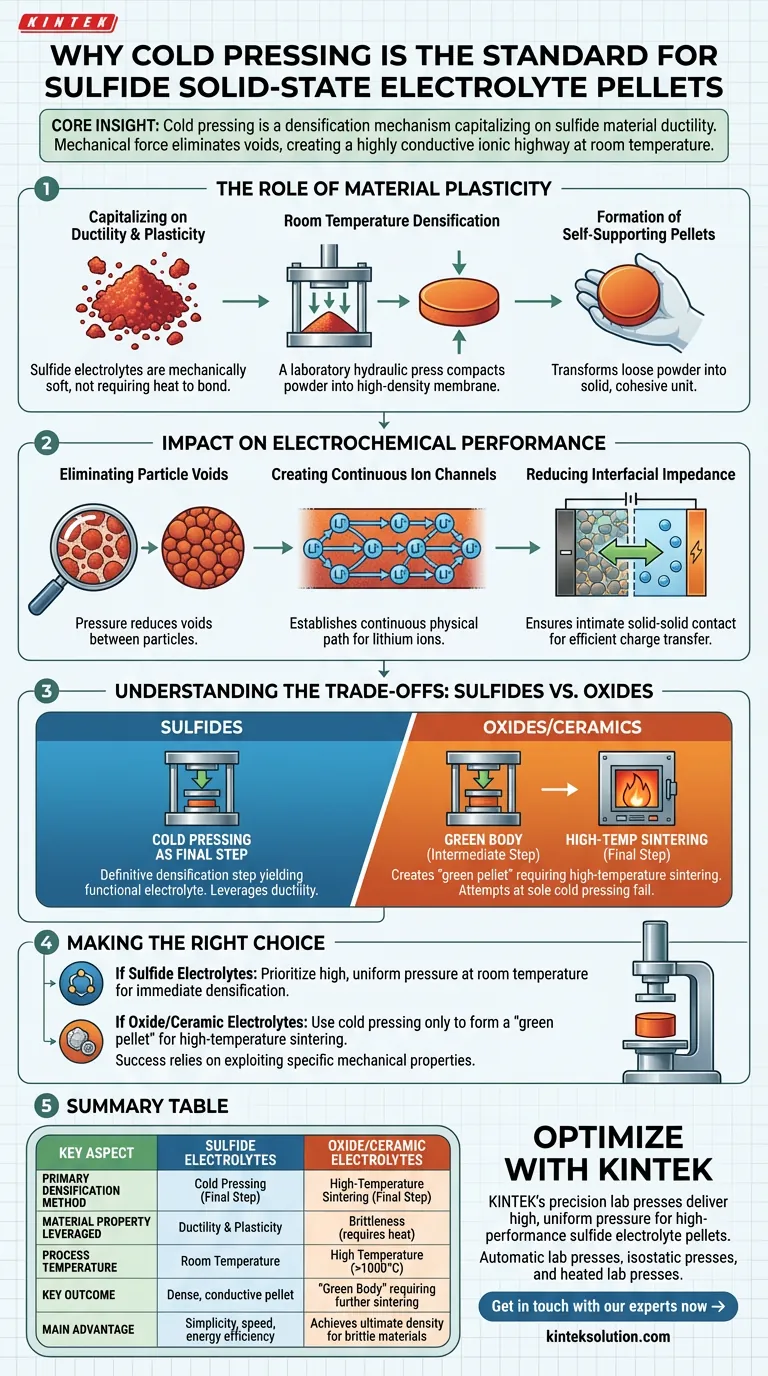

Il motivo principale per cui la pressatura a freddo è il metodo di preparazione standard per gli elettroliti solidi solfuri è la loro unica duttilità del materiale. A differenza degli elettroliti ceramici che richiedono la sinterizzazione ad alta temperatura per legarsi, le polveri di solfuro possiedono una plasticità sufficiente per deformarsi e fondersi in pellet densi e conduttivi unicamente attraverso l'applicazione di alta pressione a temperatura ambiente.

L'intuizione chiave La pressatura a freddo non è semplicemente una tecnica di formatura; è un meccanismo di densificazione che sfrutta la morbidezza dei materiali solfuri. Applicando forza meccanica, si eliminano i vuoti isolanti e si crea un'autostrada ionica continua e altamente conduttiva senza la complessità o i rischi termici della lavorazione ad alta temperatura.

Il Ruolo della Plasticità del Materiale

Sfruttare la Duttilità

Gli elettroliti solfuri, come il Li6PS5Cl, differiscono fondamentalmente dalle ceramiche ossidate grazie alla loro morbidezza meccanica. Presentano un'eccellente duttilità e plasticità.

Densificazione a Temperatura Ambiente

Grazie a questa plasticità, questi materiali non richiedono calore per legare le particelle. Una pressa idraulica da laboratorio può compattare la polvere in una membrana ad alta densità a temperatura ambiente, rendendo il processo di produzione significativamente più veloce ed efficiente dal punto di vista energetico.

Formazione di Pellet Autoportanti

La pressione trasforma efficacemente la polvere sciolta in un'unità solida e coesa. Ciò si traduce in una membrana con sufficiente resistenza meccanica per essere maneggiata e integrata nelle celle della batteria senza sgretolarsi.

Impatto sulle Prestazioni Elettrochimiche

Eliminazione dei Vuoti tra le Particelle

Il nemico principale della conduttività ionica è la porosità. La pressatura a freddo unisce meccanicamente le particelle, riducendo o eliminando significativamente i vuoti tra di esse.

Creazione di Canali Ionici Continui

Chiudendo questi spazi, il processo stabilisce un percorso fisico continuo per il viaggio degli ioni di litio. Questa connettività è un prerequisito fondamentale per ottenere un'elevata conduttività ionica nella cella finale.

Riduzione dell'Impedenza Interfacciale

Le prestazioni dipendono dalla qualità del contatto tra l'elettrolita e l'elettrodo. La pressatura a freddo garantisce un intimo contatto solido-solido, che abbassa drasticamente l'impedenza interfacciale e facilita un efficiente trasferimento di carica.

Comprendere i Compromessi: Solfuri vs. Ossidi

Pressatura a Freddo come Fase Finale vs. Fase Intermedia

È fondamentale distinguere come questo processo viene utilizzato nelle diverse classi di materiali. Per i solfuri, la pressatura a freddo è spesso la fase di densificazione definitiva che produce un elettrolita funzionale.

La Limitazione del "Corpo Verde" per le Ceramiche

Per gli elettroliti ossidi (come LLZO o LAGP), la pressatura a freddo è solo una fase intermedia. Crea un "corpo verde", un corpo compattato ma poroso che deve subire una successiva sinterizzazione ad alta temperatura per raggiungere la piena densità. Tentare di utilizzare la pressatura a freddo come unico metodo di densificazione per ossidi fragili comporterà una scarsa conduttività e un fallimento meccanico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della preparazione del tuo elettrolita solido, allinea il tuo metodo di lavorazione con le proprietà del tuo materiale:

- Se il tuo obiettivo principale sono gli Elettroliti Solfuri: Dai priorità a una pressione elevata e uniforme a temperatura ambiente per sfruttare la duttilità per una densificazione immediata e una riduzione dei vuoti.

- Se il tuo obiettivo principale sono gli Elettroliti Ossidi/Ceramici: Utilizza la pressatura a freddo solo per formare un "corpo verde" uniforme destinato alla sinterizzazione ad alta temperatura, piuttosto che come fase di densificazione finale.

Il successo nella fabbricazione di batterie allo stato solido si basa sullo sfruttamento delle specifiche proprietà meccaniche del tuo elettrolita per ottenere la massima densità con la minima complessità di lavorazione.

Tabella Riassuntiva:

| Aspetto Chiave | Elettroliti Solfuri (es. Li6PS5Cl) | Elettroliti Ossidi/Ceramici (es. LLZO) |

|---|---|---|

| Metodo di Densificazione Primario | Pressatura a Freddo (Fase Finale) | Sinterizzazione ad Alta Temperatura (Fase Finale) |

| Proprietà del Materiale Sfruttata | Duttilità e Plasticità | Fragilità (richiede calore per il legame) |

| Temperatura di Processo | Temperatura Ambiente | Alta Temperatura (spesso richiesta > 1000°C) |

| Risultato Chiave | Pellet denso e conduttivo pronto all'uso | "Corpo Verde" che richiede ulteriore sinterizzazione |

| Vantaggio Principale | Semplicità, velocità, efficienza energetica | Raggiunge la densità finale per materiali fragili |

Pronto a Ottimizzare la Preparazione del Tuo Pellet di Elettrolita Solido?

Le presse da laboratorio di precisione di KINTEK sono progettate per fornire l'alta pressione uniforme richiesta per fabbricare pellet di elettrolita solfuro ad alte prestazioni.

Sia che tu stia sviluppando batterie allo stato solido di prossima generazione o perfezionando il tuo processo di sintesi dei materiali, le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate forniscono il controllo e l'affidabilità di cui hai bisogno per ottenere la massima densità e conduttività ionica.

Contattaci oggi stesso per discutere le tue esigenze specifiche. Lascia che la nostra esperienza ti aiuti a semplificare la tua ricerca e ad accelerare la tua linea temporale di sviluppo.

Contatta subito i nostri esperti →

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio