Nell'analisi a Fluorescenza a Raggi X (XRF), la contaminazione durante la preparazione delle pastiglie pressate si verifica più frequentemente durante la fase di macinazione o frantumazione del flusso di lavoro. Ciò accade principalmente in due modi: l'introduzione di materiale estraneo dalle apparecchiature di macinazione stesse, o tramite contaminazione incrociata da campioni precedentemente processati che non sono stati puliti adeguatamente dall'apparecchiatura.

L'accuratezza dei risultati XRF è fondamentalmente legata alla purezza del campione. Sebbene l'intero processo di preparazione richieda attenzione, la fase di macinazione presenta il rischio maggiore di contaminazione che può falsare la tua analisi elementare.

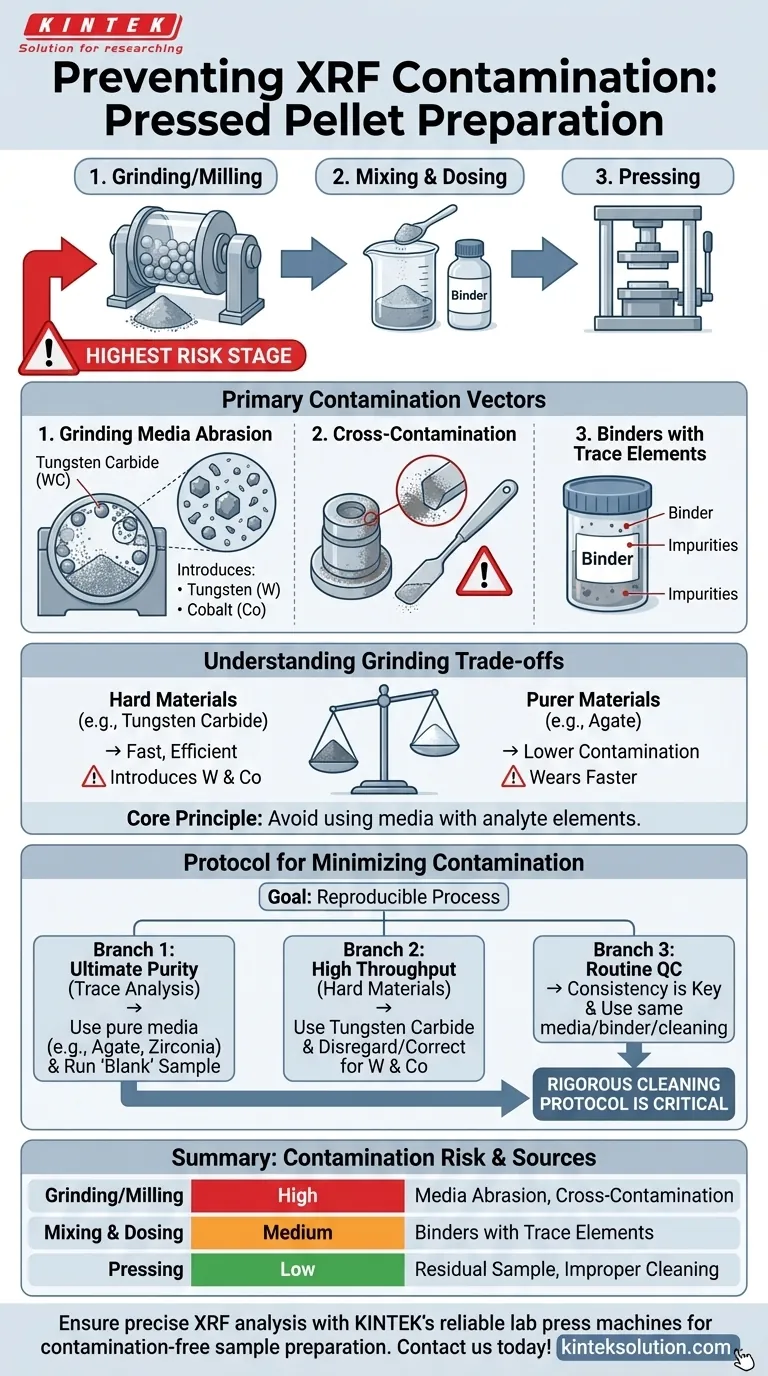

Le Fasi Chiave della Preparazione della Pastiglia

Per capire dove si verifica la contaminazione, è necessario prima visualizzare il flusso di lavoro standard per la creazione di una pastiglia pressata. Il processo è una trasformazione fisica volta a creare un campione omogeneo con una superficie perfettamente piana per l'analisi.

La Fase di Macinazione/Frantumazione

Questo è il primo e più critico passaggio. L'obiettivo è ridurre il campione grezzo in una polvere fine e uniforme, tipicamente di dimensioni inferiori a 75 micron. Ciò viene fatto utilizzando un mulino o un trituratore specializzato.

La Fase di Miscelazione e Dosaggio

Una volta polverizzato, il campione viene spesso miscelato con un agente legante. Questo legante aiuta le particelle fini ad aderire l'una all'altra sotto pressione, formando una pastiglia durevole e stabile.

La Fase di Pressatura

La miscela campione-legante viene inserita in uno stampo per pastiglie. Una pressa idraulica, manuale o automatizzata applica quindi un'enorme pressione, tipicamente tra 15 e 40 tonnellate, per compattare la polvere in un disco solido.

Individuare i Vettori di Contaminazione

La contaminazione non è un evento casuale; è il risultato diretto di interazioni specifiche all'interno del flusso di lavoro di preparazione. La stragrande maggioranza di questi problemi risale al processo di macinazione.

Contaminazione dai Mezzi di Macinazione

La fonte di contaminazione più comune è il recipiente di macinazione stesso. I mulini utilizzano componenti (vial, dischi, sfere) realizzati con materiali estremamente duri per polverizzare il campione. Tuttavia, l'abrasione microscopica è inevitabile.

Questo processo può introdurre elementi dai mezzi di macinazione nella polvere del campione. Ad esempio, un mulino in Carburo di Tungsteno (WC) è eccellente per macinare materiali duri, ma introdurrà inevitabilmente piccole quantità di Tungsteno (W) e Cobalto (Co) nel campione.

Contaminazione Incrociata tra Campioni

Ciò si verifica quando i residui di un campione precedente non vengono rimossi completamente dalle apparecchiature. Anche una quantità minuscola di un campione precedente altamente concentrato può alterare significativamente i risultati di un'analisi successiva a livello di tracce.

Questo rischio è maggiore nel mulino di macinazione, ma esiste anche nello stampo per pastiglie, sulle spatole e sulle superfici di pesatura se non vengono puliti meticolosamente tra un utilizzo e l'altro.

Contaminazione dai Leganti

Sebbene i leganti siano essenziali per l'integrità della pastiglia, non sono perfettamente puri. Il legante scelto può contenere elementi in traccia che potrebbero far parte della tua analisi. È fondamentale selezionare un legante noto per essere privo degli elementi specifici che si sta cercando di quantificare.

Comprendere i Compromessi nella Macinazione

La scelta delle apparecchiature di macinazione è un atto di bilanciamento. Non esiste un unico materiale "migliore"; la scelta giusta dipende dal tipo di campione e dagli obiettivi analitici.

Durezza vs. Profilo di Contaminazione

I materiali più duri come il Carburo di Tungsteno offrono una macinazione veloce ed efficiente per campioni resistenti, ma introducono W e Co. I materiali più morbidi e meno contaminanti come l'Agata (una forma di SiO2) sono più puri, ma si usurano più rapidamente e non sono adatti per campioni molto duri. L'uso di un mulino in agata durante l'analisi del silicio è ovviamente problematico.

Materiale vs. Elementi Analitici

Il principio fondamentale è evitare l'uso di mezzi di macinazione che contengono elementi che si stanno analizzando. Se si misura lo Zirconio (Zr), l'utilizzo di un mulino in Zirconia (ZrO2) non è un'opzione praticabile. È necessario abbinare il materiale del mulino alle proprie esigenze analitiche specifiche.

Un Protocollo per Minimizzare la Contaminazione

Il tuo obiettivo è creare un processo riproducibile che elimini il maggior numero possibile di variabili. Ciò si ottiene attraverso la disciplina procedurale e un'attenta selezione dei materiali.

- Se la tua attenzione principale è la purezza assoluta per l'analisi delle tracce: Scegli un materiale di macinazione (es. agata, zirconia) privo degli elementi di interesse ed esegui un campione "bianco" di quarzo puro o del legante per confermare che il sistema sia pulito prima di processare il campione.

- Se la tua attenzione principale è l'alta produttività su materiali duri: Utilizza mezzi durevoli in carburo di tungsteno, ma sii pienamente consapevole che introducono W e Co. Potrebbe essere necessario ignorare questi elementi nei risultati o utilizzare correzioni software per tenere conto della loro presenza.

- Se la tua attenzione principale è il controllo qualità di routine: Il fattore più importante è la coerenza. Utilizza gli stessi mezzi di macinazione, legante e protocollo di pulizia per ogni campione, in modo che qualsiasi contaminazione sistematica sia almeno uniforme in tutte le misurazioni.

In definitiva, un protocollo di pulizia rigoroso e coerente è lo strumento più potente per garantire l'integrità della tua analisi XRF.

Tabella Riassuntiva:

| Fase | Rischio di Contaminazione | Fonti Comuni |

|---|---|---|

| Macinazione/Frantumazione | Alto | Mezzi di macinazione (es. Carburo di Tungsteno, Agata), contaminazione incrociata |

| Miscelazione e Dosaggio | Medio | Leganti con elementi in traccia, strumenti non puliti |

| Pressatura | Basso | Residuo di campione negli stampi per pastiglie, pulizia impropria |

Garantisci un'analisi XRF precisa con le affidabili macchine per la preparazione di pastiglie di KINTEK, comprese presse automatiche, isostatiche e riscaldate progettate per una preparazione dei campioni priva di contaminazioni. Contattaci oggi a #ContactForm per discutere come le nostre soluzioni possono migliorare l'accuratezza e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Stampo per pressa cilindrica per laboratorio

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Come aiuta una pressa idraulica la preparazione dei campioni per l'analisi XRF? Creare Pastiglie Accurate e Omogenee

- Qual è la forza di pressatura raccomandata per le pastiglie di KBr? Ottenere risultati chiari in spettroscopia IR

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata

- Quali sono gli usi principali di una pressa idraulica da laboratorio per pastiglie? Migliora la preparazione dei campioni per un'analisi accurata