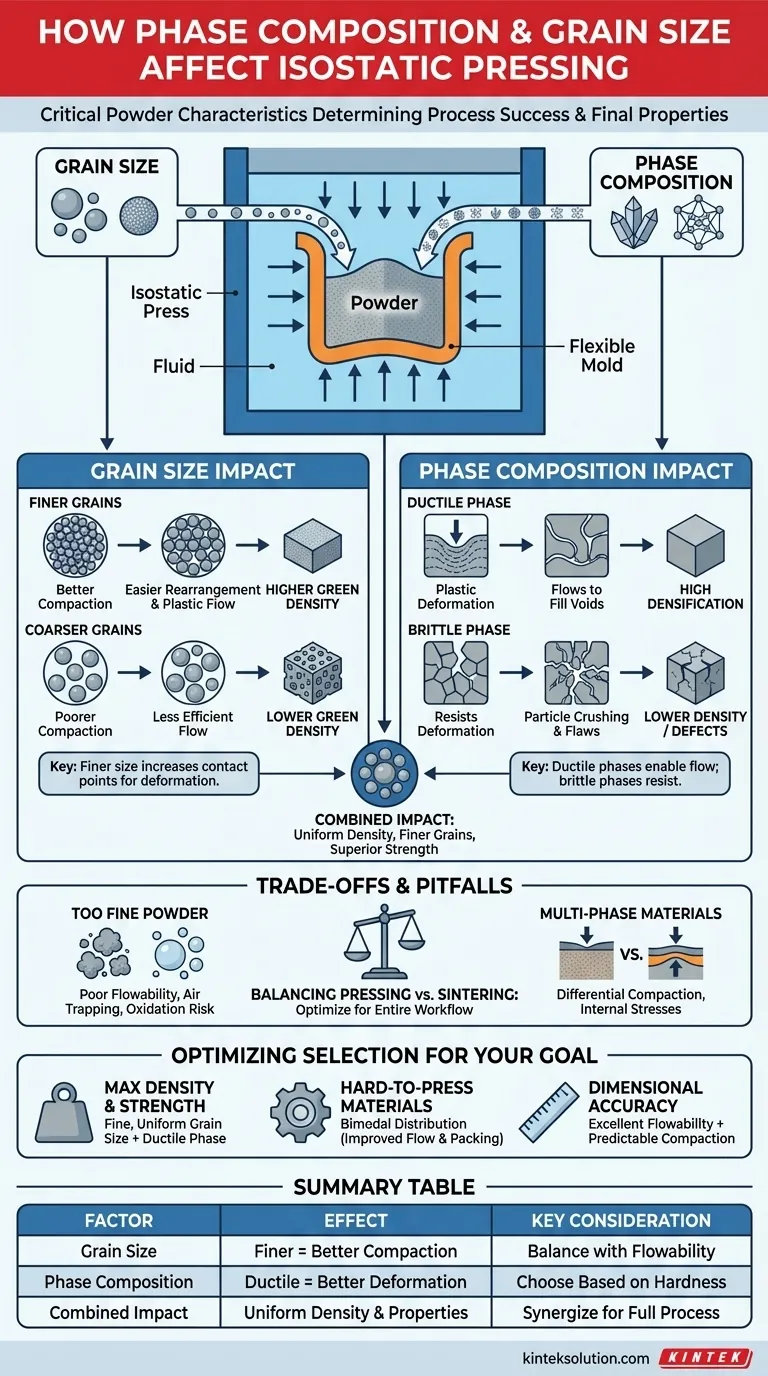

Nella pressatura isostatica, la composizione delle fasi e la granulometria sono le due caratteristiche più critiche della polvere che determinano il successo del processo. Esse influenzano direttamente la durezza della polvere e la sua capacità di deformarsi sotto pressione uniforme, il che a sua volta determina l'efficienza della pressatura, il successivo comportamento di sinterizzazione e le proprietà meccaniche finali del pezzo fabbricato.

La sfida principale della pressatura isostatica non è semplicemente applicare pressione, ma garantire che la polvere possa rispondere a quella pressione in modo efficace. Il successo dipende dalla selezione di una polvere la cui granulometria e composizione delle fasi siano ottimizzate per la deformazione plastica, che è la chiave per eliminare i vuoti e ottenere un componente uniformemente denso e ad alta resistenza.

Il ruolo della polvere nella densificazione uniforme

La pressatura isostatica funziona immergendo uno stampo flessibile riempito di polvere in un fluido e pressurizzandolo. Ciò applica una pressione perfettamente uniforme da tutte le direzioni, compattando la polvere ed eliminando i vuoti. Le caratteristiche di quella polvere iniziale governano l'efficacia di questa compattazione.

Come la granulometria influenza la compattazione

Una polvere con una granulometria più fine porta generalmente a una migliore compattazione. Questo perché le particelle più piccole hanno una maggiore superficie collettiva e più punti di contatto.

Sotto pressione, questi numerosi punti di contatto consentono un più efficiente riarrangiamento delle particelle e deformazione plastica. Le particelle possono scivolare e deformarsi l'una contro l'altra più facilmente, riempiendo gli spazi tra di esse.

Questa impaccatura superiore si traduce in una "densità verde" più elevata, ovvero la densità del pezzo prima della fase finale di sinterizzazione. Una densità verde più elevata è cruciale per creare un prodotto finale più resistente con un ritiro prevedibile e uniforme.

Come la composizione delle fasi determina la deformabilità

La composizione delle fasi si riferisce alle distinte strutture cristalline presenti all'interno del materiale in polvere. Fasi diverse hanno proprietà meccaniche intrinseche diverse, come durezza e duttilità.

Una polvere composta da una fase più duttile si deforma plasticamente sotto pressione. Questo è l'ideale, poiché il materiale fluisce per riempire i vuoti, risultando in un'elevata densificazione.

Al contrario, una polvere composta da una fase molto dura o fragile resisterà alla deformazione. Ciò può rendere difficile raggiungere un'alta densità e può persino portare alla frantumazione delle particelle invece del flusso plastico, il che può introdurre difetti.

L'impatto combinato sul pezzo finale

La polvere ideale ha una combinazione di grani fini e una composizione delle fasi favorevole (spesso più duttile). Questa sinergia assicura che la polvere si compatti in modo uniforme ed efficiente.

Mentre l'alta pressione della pressatura isostatica stessa può aiutare ad affinare la struttura dei grani, iniziare con una polvere ottimizzata rende il processo molto più efficace. Ciò porta direttamente a un corpo pressato con grani più fini e uniformi, che è la base per una resistenza e una tenacità superiori nel componente sinterizzato finale.

Comprendere i compromessi e le insidie

La scelta della polvere giusta non è sempre semplice. L'ottimizzazione per una caratteristica può talvolta creare sfide con un'altra, richiedendo un approccio equilibrato.

Il problema delle polveri estremamente fini

Mentre i grani fini sono buoni per la compattazione, le polveri che sono troppo fini possono soffrire di scarsa scorrevolezza. Ciò rende difficile riempire lo stampo flessibile in modo uniforme, portando potenzialmente a variazioni di densità nel pezzo verde.

Le polveri estremamente fini hanno anche una superficie enorme, che può aumentare il rischio di intrappolare aria o promuovere un'ossidazione superficiale indesiderata.

La sfida dei materiali multifase

Quando si pressa un materiale con più fasi di durezza drasticamente diversa, possono sorgere problemi. La fase più tenera può deformarsi ampiamente mentre la fase più dura cambia a malapena.

Questa compattazione differenziale può creare sollecitazioni interne e densità non uniforme all'interno del componente, compromettendone l'integrità strutturale.

Bilanciare la pressatura con la sinterizzazione

Una polvere ottimizzata esclusivamente per la pressatura isostatica potrebbe non essere ideale per la successiva fase di sinterizzazione. Ad esempio, la distribuzione granulometrica che offre la migliore densità verde potrebbe non fornire la forza motrice ottimale per la sinterizzazione.

La chiave è selezionare le caratteristiche della polvere che forniscano un buon equilibrio per l'intero flusso di lavoro di produzione, dal riempimento dello stampo alla sinterizzazione finale.

Ottimizzazione della selezione della polvere per il tuo obiettivo

La scelta della polvere dovrebbe essere una decisione deliberata basata sui requisiti specifici del tuo componente e del processo di produzione.

- Se il tuo obiettivo principale è la massima densità e resistenza: Dai priorità alle polveri con una granulometria fine e uniforme e una composizione delle fasi duttile per garantire l'impaccamento delle particelle e il flusso plastico più efficienti.

- Se il tuo obiettivo principale è la lavorazione di materiali difficili da pressare: Considera una polvere con una distribuzione granulometrica attentamente progettata (es. bimodale) per migliorare sia la scorrevolezza che la densità di impaccamento, assicurando che la fase possa sopportare alte pressioni senza fratturarsi.

- Se il tuo obiettivo principale è la precisione dimensionale per forme complesse: Seleziona una polvere con eccellente scorrevolezza e comportamento di compattazione prevedibile per assicurare che lo stampo sia riempito uniformemente, minimizzando la distorsione durante la pressatura.

In definitiva, il controllo della polvere iniziale è la leva più potente che hai per controllare il risultato finale del processo di pressatura isostatica.

Tabella riassuntiva:

| Fattore | Effetto sulla pressatura isostatica | Considerazioni chiave |

|---|---|---|

| Granulometria | I grani più fini migliorano la compattazione e la densità verde; troppo fini possono ridurre la scorrevolezza. | Bilanciare per un impaccamento uniforme e il riempimento dello stampo. |

| Composizione delle fasi | Le fasi duttili migliorano la deformazione plastica; le fasi fragili resistono e possono causare difetti. | Scegliere in base alla durezza e deformabilità del materiale. |

| Impatto combinato | La polvere ottimale porta a densità uniforme, grani più fini e migliori proprietà meccaniche. | Sinergizzare per il flusso di lavoro di pressatura e sinterizzazione. |

Pronto a ottimizzare i risultati della tua pressatura isostatica? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze di laboratorio. La nostra esperienza nella selezione delle polveri e nella tecnologia di pressatura ti assicura di ottenere maggiore densità, resistenza superiore e precisa accuratezza dimensionale nei tuoi componenti. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo processo e offrire prestazioni affidabili per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali