Al suo interno, una pressa per pastiglie funziona trasformando polvere sciolta o materiale granulare in una pastiglia solida e densa mediante l'applicazione di una forza immensa. Il materiale grezzo viene caricato in uno stampo, noto come matrice, dove un sistema di pressatura applica migliaia di chilogrammi di pressione. Questa forza elimina gli spazi d'aria, induce le singole particelle a deformarsi e a bloccarsi tra loro tramite attrito, e crea forti legami interni che formano l'oggetto solido finale.

Lo scopo fondamentale di una pressa per pastiglie non è semplicemente comprimere il materiale, ma utilizzare una forza controllata per manipolare il suo stato fisico. Trasforma una polvere ad alto volume e bassa densità in un solido a basso volume e alta densità con proprietà prevedibili e uniformi, spesso senza la necessità di alte temperature.

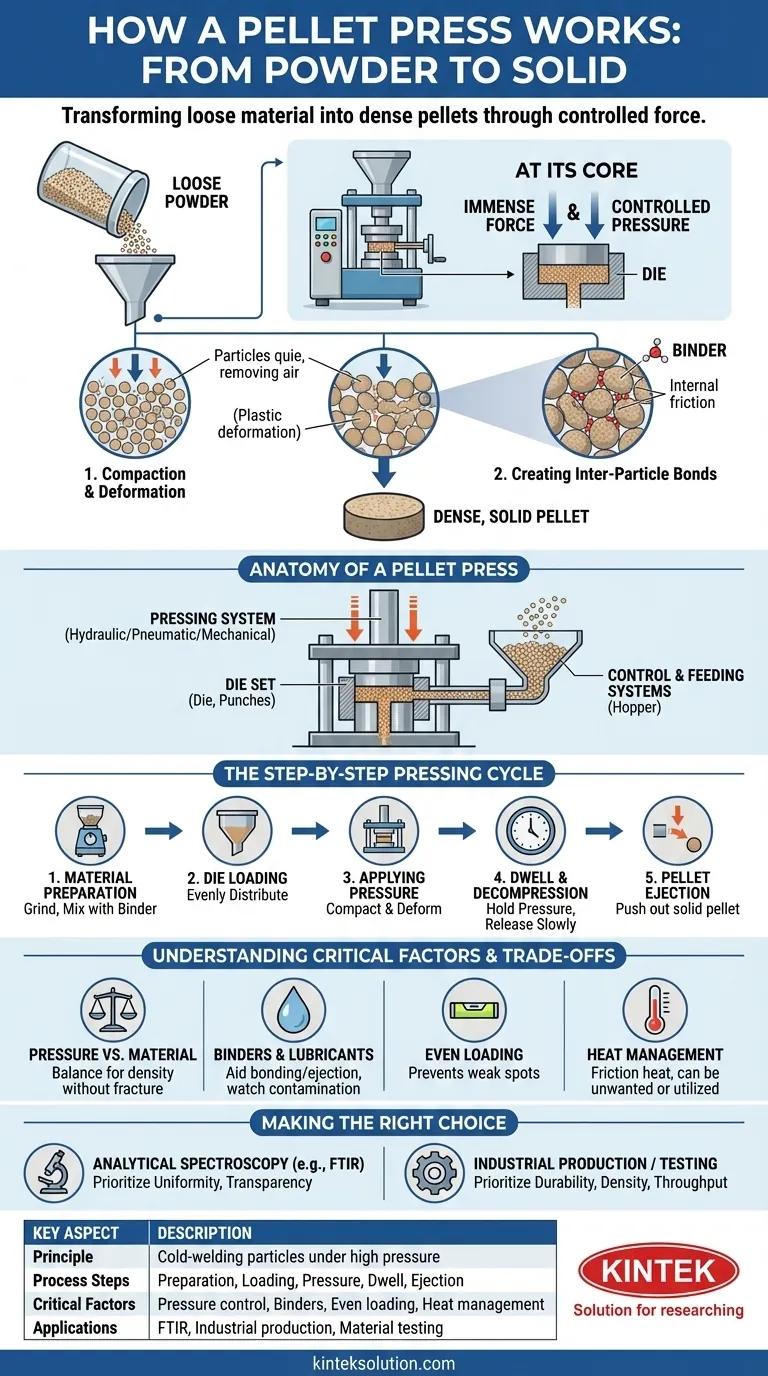

Il Principio Fondamentale: Dalla Polvere al Solido

Una pressa per pastiglie opera sul principio della saldatura a freddo delle particelle sotto pressione estrema. Questo processo può essere suddiviso in due azioni fisiche critiche.

Compattazione e Deformazione delle Particelle

Quando viene applicata la pressione iniziale, questa forza le particelle del materiale grezzo a stretto contatto, spremendo l'aria intrappolata tra di esse. Man mano che la pressione si intensifica, supera la resistenza strutturale del materiale, inducendo le particelle a subire una deformazione plastica. Ciò significa che cambiano permanentemente forma, fluendo negli spazi vuoti per creare una massa densa e interconnessa.

Creazione di Legami Interparticellari

Questa intensa deformazione e il conseguente attrito interno tra le particelle generano le forze di legame che tengono unita la pastiglia. Per alcuni materiali, questa pressione è sufficiente. Per altri, specialmente in contesti di laboratorio come la spettroscopia FTIR, un legante come il bromuro di potassio (KBr) viene miscelato con il campione per aiutare a formare una pastiglia forte e trasparente.

Anatomia di una Pressa per Pastiglie

Per comprendere il processo, è necessario prima conoscere i componenti chiave della macchina, che lavorano in concerto per applicare e controllare la forza richiesta.

Il Sistema di Pressatura

Questo è il cuore della macchina, responsabile della generazione della forza. I sistemi sono tipicamente idraulici (utilizzando la pressione dell'olio), pneumatici (utilizzando aria compressa) o meccanici (utilizzando ingranaggi e leve). I sistemi idraulici sono comuni per la loro capacità di generare pressioni molto elevate e controllabili.

Il Set di Matrici (Die Set)

La matrice è il componente di stampaggio che definisce la forma e la dimensione finale della pastiglia. È costituita da un corpo in acciaio temprato con una cavità lavorata di precisione, insieme ai punzoni corrispondenti che comprimono il materiale al suo interno.

I Sistemi di Controllo e Alimentazione

Le presse moderne utilizzano sistemi di controllo per gestire la pressione, la durata e il ciclo di rilascio, garantendo la coerenza. Un dispositivo di alimentazione, come una tramoggia, carica automaticamente una quantità misurata di materiale grezzo nella matrice per un funzionamento efficiente e ripetibile.

Il Ciclo di Pressatura Passo-Passo

Sebbene le specifiche varino, il flusso operativo per creare una pastiglia di alta qualità segue una sequenza chiara e logica.

Passo 1: Preparazione del Materiale

Il processo inizia prima che il materiale entri nella pressa. Il campione viene spesso macinato finemente per garantire una dimensione uniforme delle particelle e, se necessario, miscelato accuratamente con un legante.

Passo 2: Caricamento della Matrice

La polvere preparata viene caricata con cura nella cavità della matrice. È fondamentale che il materiale sia distribuito uniformemente per prevenire variazioni di densità e punti deboli nella pastiglia finale, che potrebbero causare crepe o sgretolamenti.

Passo 3: Applicazione della Pressione

Il set di matrici viene fissato nella pressa e il ciclo inizia. Il sistema di pressatura applica forza, compattando la polvere. Alcuni sistemi avanzati possono applicare un vuoto (pressione negativa) durante questa fase per rimuovere l'aria residua e aumentare ulteriormente la densità finale.

Passo 4: Tempo di Mantenimento e Decompressione

La pressione viene tipicamente mantenuta per un breve periodo — il "tempo di permanenza" (dwell time) — per consentire al materiale di deformarsi e assestarsi completamente. Successivamente, la pressione viene rilasciata lentamente per evitare che la pastiglia si fratturi a causa di improvvisi cambiamenti di stress interno.

Passo 5: Espulsione della Pastiglia

Una volta che la pressione è completamente rilasciata, la pastiglia finita viene spinta fuori con attenzione, o espulsa, dalla matrice. Ora è un oggetto solido e denso pronto per l'uso previsto, sia per l'analisi che come prodotto finito.

Comprendere i Compromessi e i Fattori Critici

Ottenere una pastiglia perfetta è una scienza che implica il bilanciamento di diverse variabili chiave. Applicare semplicemente la pressione massima raramente è l'approccio migliore.

Pressione vs. Proprietà del Materiale

Materiali diversi hanno diversi livelli di plasticità e fragilità. Applicare troppa pressione a un materiale fragile può causare la sua frattura all'espulsione. La pressione ottimale crea la massima densità senza compromettere l'integrità strutturale della pastiglia.

Il Ruolo dei Leganti e dei Lubrificanti

I leganti sono essenziali per i materiali che non si legano facilmente solo con la pressione. Tuttavia, possono essere una fonte di contaminazione nelle applicazioni ad alta purezza. Allo stesso modo, i lubrificanti possono essere aggiunti per facilitare l'espulsione della pastiglia, ma possono anche interferire con l'analisi successiva.

L'Importanza del Caricamento Uniforme

Questo non può essere sottolineato abbastanza. Una matrice caricata in modo non uniforme comporterà una pastiglia con gradienti di densità significativi. Le aree meno dense saranno punti deboli, rendendo l'intera pastiglia fragile e inaffidabile sia per l'analisi che per l'uso industriale.

Gestione del Calore

Sebbene sia spesso considerato un processo "a freddo", l'attrito derivante dalla pressione estrema può generare calore significativo. Nella maggior parte dei casi analitici, questo è un effetto collaterale indesiderato. Tuttavia, in alcuni processi industriali, i dispositivi di riscaldamento sono integrati intenzionalmente per aiutare ad ammorbidire e legare il materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla pressatura delle pastiglie dovrebbe essere dettato dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la spettroscopia analitica (es. FTIR): Il tuo obiettivo è una pastiglia uniforme e semitrasparente, quindi privilegia la macinazione fine, la miscelazione accurata con un legante puro come KBr e il caricamento uniforme della matrice.

- Se il tuo obiettivo principale è la produzione industriale o il test dei materiali: Il tuo obiettivo è la durabilità, la densità e la produttività, quindi concentrati sulla selezione della pressione corretta per il tuo materiale specifico e sull'ottimizzazione del ciclo automatizzato di alimentazione e pressatura.

In definitiva, la padronanza della pressa per pastiglie deriva dalla comprensione che si stanno controllando forze fisiche fondamentali per ingegnerizzare la forma finale di un materiale.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio | Saldatura a freddo delle particelle sotto alta pressione per formare pastiglie dense senza calore. |

| Fasi del Processo | Preparazione del materiale, caricamento della matrice, applicazione della pressione, tempo di permanenza, espulsione della pastiglia. |

| Fattori Critici | Controllo della pressione, uso di leganti, caricamento uniforme del materiale e gestione del calore. |

| Applicazioni | Spettroscopia FTIR, produzione industriale, test dei materiali per pastiglie uniformi e durevoli. |

Pronto a migliorare l'efficienza del tuo laboratorio con una pressatura affidabile delle pastiglie? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire pastiglie precise e ad alta densità per applicazioni come la spettroscopia FTIR e il test dei materiali. Le nostre apparecchiature garantiscono risultati coerenti, migliore produttività e durata per le vostre esigenze specifiche. Contattaci oggi stesso per discutere di come le nostre soluzioni possono avvantaggiare il tuo laboratorio e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

Domande frequenti

- In che modo le presse idrauliche garantiscono precisione e costanza nell'applicazione della pressione?Caratteristiche principali spiegate

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica per la produzione di pellet? Ottenere campioni coerenti e di alta qualità

- In che modo una pressa idraulica aiuta nella spettroscopia XRF? Ottieni un'analisi elementare accurata con una preparazione del campione affidabile

- Quali sono i passaggi chiave per preparare buoni pellet di KBr? Padroneggiare la precisione per un'analisi FTIR impeccabile

- In che modo le presse idrauliche a pellet contribuiscono ai test e alla ricerca sui materiali? Sblocca la precisione nella preparazione e simulazione dei campioni