La Pressatura Isostatica a Freddo (CIP) è un processo fondamentale della metallurgia delle polveri che migliora radicalmente le proprietà meccaniche dei metalli refrattari. Funziona sottoponendo la polvere metallica in uno stampo flessibile a una pressione idrostatica estrema e uniforme. Questo crea un pezzo pre-sinterizzato, noto come "compatto verde", con una densità eccezionalmente elevata e uniforme, che è il precursore diretto di una resistenza, durezza e stabilità termica superiori.

Il vantaggio fondamentale della CIP non è semplicemente la densificazione, ma l'uniformità di tale densità. Eliminando i vuoti interni e i gradienti di densità comuni in altri metodi, la CIP rimuove i punti deboli intrinseci da cui inizia il cedimento del componente sotto elevato stress o temperatura.

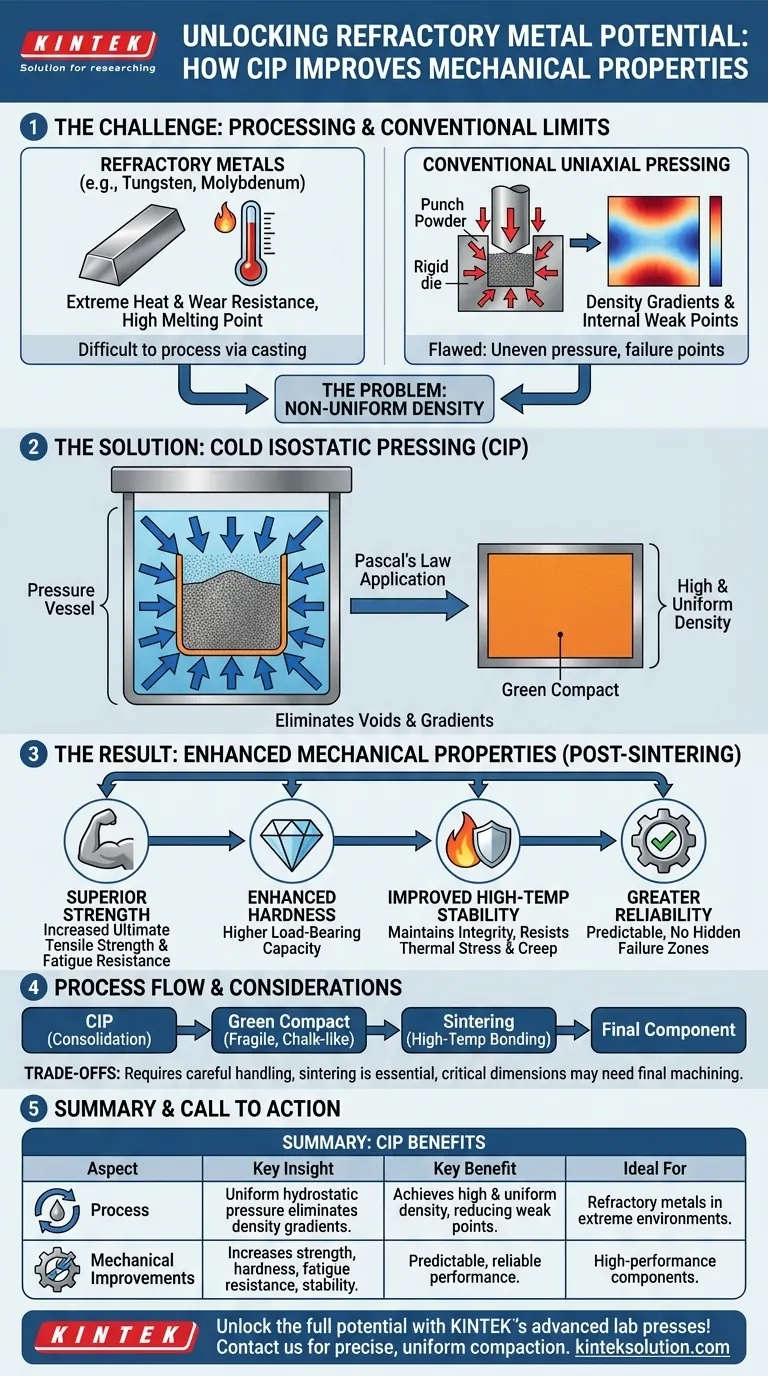

La Sfida: Lavorare i Metalli Refrattari

I metalli refrattari come il tungsteno, il molibdeno e il tantalio sono definiti dalla loro straordinaria resistenza al calore e all'usura. Tuttavia, queste stesse proprietà li rendono notoriamente difficili da lavorare con metodi convenzionali.

Il Problema dei Punti di Fusione Elevati

Questi materiali hanno punti di fusione estremamente alti, che rendono la fusione tradizionale impraticabile. La fusione e la colata possono introdurre impurità e portare a una struttura a grana grossolana e fragile che mina le proprietà desiderate del metallo. Ciò impone l'uso della metallurgia delle polveri, in cui la polvere metallica viene consolidata e poi sinterizzata (riscaldata al di sotto del punto di fusione) per legare le particelle.

Il Limite della Pressatura Convenzionale

Il metodo più comune per compattare le polveri è la pressatura uniassiale, in cui un punzone preme la polvere in una matrice rigida. Questo processo è veloce ma presenta dei difetti.

L'attrito tra la polvere e le pareti della matrice impedisce la trasmissione uniforme della pressione. Ciò si traduce in significativi gradienti di densità: il pezzo è più denso in alto e in basso, ma significativamente meno denso al centro. Queste regioni a bassa densità diventano i punti di rottura nel componente finale.

Come la CIP Risolve il Problema Centrale

La Pressatura Isostatica a Freddo è stata sviluppata specificamente per superare i limiti della pressatura uniassiale. Funziona su un principio semplice ma potente per ottenere un risultato fondamentalmente migliore.

Il Principio della Pressione Isostatica

Nella CIP, la polvere di metallo refrattario viene sigillata in uno stampo flessibile ed ermetico. Questo stampo viene quindi immerso in una camera a fluido. Il fluido viene pressurizzato, tipicamente fino a migliaia di atmosfere, esercitando una pressione uniforme sullo stampo da tutte le direzioni contemporaneamente.

Questa è un'applicazione della Legge di Pascal, che afferma che la pressione applicata a un fluido confinato viene trasmessa senza diminuzione a ogni porzione del fluido e alle pareti del recipiente che lo contiene.

Ottenere una Densità Uniforme

Poiché la pressione viene applicata in modo uguale da tutti i lati, non c'è attrito con le pareti della matrice che possa creare gradienti di densità. Le particelle di polvere vengono forzate insieme con la stessa pressione in tutto il volume, indipendentemente dalla forma o complessità del componente.

Il risultato è un compatto verde con una densità notevolmente elevata e uniforme, che elimina i punti deboli interni intrinseci nei pezzi pressati uniassialmente.

L'Impatto sulle Proprietà Meccaniche Chiave

Questa densità uniforme è la causa diretta dei significativi miglioramenti osservati nel componente finale sinterizzato.

Resistenza e Durezza Migliorate

Con meno vuoti interni e una microstruttura coerente, il pezzo sinterizzato ha una maggiore capacità di sopportare carichi. Ciò si traduce in un aumento misurabile della resistenza alla trazione a rottura, della resistenza a fatica e della durezza. Il materiale è più prevedibile e affidabile perché non ci sono zone nascoste a bassa densità da cui possa iniziare una frattura.

Prestazioni Migliorate ad Alta Temperatura

L'applicazione principale dei metalli refrattari è negli ambienti ad alta temperatura. I vuoti interni si espandono con il calore e diventano punti critici per lo stress termico e il cedimento per scorrimento viscoso (creep). Creando una struttura uniformemente densa, la CIP assicura che il componente mantenga la sua integrità strutturale e stabilità dimensionale a temperature estreme.

Comprendere i Compromessi

Sebbene potente, la CIP non è priva di considerazioni. È uno strumento specifico per una serie specifica di sfide.

Resistenza a Verde e Manipolazione

Un pezzo appena uscito dal processo CIP (il compatto "verde") ha una consistenza gessosa. È fragile e deve essere maneggiato con cura prima della fase di sinterizzazione, che conferisce la resistenza finale.

Tolleranza Dimensionale

Poiché viene utilizzato uno stampo flessibile, ottenere tolleranze dimensionali precise del pezzo finale direttamente dal processo CIP è difficile. La forma è coerente, ma è previsto un certo ritiro durante la sinterizzazione. Le dimensioni critiche spesso richiedono una lavorazione finale dopo la sinterizzazione.

La Necessità della Sinterizzazione

È fondamentale capire che la CIP è la fase di consolidamento, non la fase finale. Le eccezionali proprietà meccaniche si realizzano pienamente solo dopo un successivo processo di sinterizzazione ad alta temperatura. La CIP crea il precursore ideale e uniforme che consente alla sinterizzazione di essere il più efficace possibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di consolidamento dipende interamente dai requisiti di prestazione e dalla complessità del tuo componente.

- Se la tua attenzione principale è la massima prestazione e affidabilità: La CIP è la scelta superiore per creare componenti che devono resistere a temperature e stress meccanici estremi senza guasti.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici: La pressatura uniassiale tradizionale può essere più conveniente, ma devi accettare il compromesso di proprietà meccaniche inferiori e meno uniformi.

- Se la tua attenzione principale è una geometria complessa con resistenza uniforme: La CIP è particolarmente adatta per produrre forme intricate impossibili da ottenere con matrici rigide, mantenendo una densità costante.

Partendo da una base uniformemente densa, la CIP ti consente di realizzare il pieno ed eccezionale potenziale dei metalli refrattari.

Tabella Riassuntiva:

| Aspetto | Informazione Chiave |

|---|---|

| Processo | La CIP utilizza pressione idrostatica uniforme per compattare la polvere metallica, eliminando i gradienti di densità. |

| Vantaggio Principale | Raggiunge una densità elevata e uniforme nei compatti verdi, riducendo i punti deboli interni. |

| Miglioramenti Meccanici | Aumenta la resistenza alla trazione a rottura, la durezza, la resistenza a fatica e la stabilità alle alte temperature. |

| Ideale Per | Metalli refrattari (es. tungsteno, molibdeno) utilizzati in ambienti estremi. |

| Considerazioni | Richiede una manipolazione attenta dei compatti verdi e una successiva sinterizzazione per le proprietà finali. |

Sblocca il pieno potenziale dei tuoi metalli refrattari con le presse da laboratorio avanzate di KINTEK! Le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate sono progettate per fornire una compattazione precisa e uniforme per proprietà meccaniche superiori nelle applicazioni ad alta temperatura. Che tu sia nella ricerca o nella produzione, le nostre attrezzature garantiscono affidabilità ed efficienza per le tue esigenze di laboratorio. Contattaci oggi per discutere come possiamo migliorare i tuoi processi e ottenere risultati eccezionali!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo stampaggio a iniezione? Scegli il processo migliore per i tuoi materiali e volumi

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi dell'utilizzo di un metodo CIP? Ottenere densità uniforme e forme complesse

- Perché una pressa da laboratorio viene utilizzata per la pressatura isostatica a freddo (CIP) del Carbonio-13? Ottenere bersagli solidi ad alta purezza

- Quali fattori influenzano l'efficienza della pressatura isostatica a freddo? Ottimizzare polvere e attrezzaggio per risultati migliori